Pochopenie Stroj na výrobu kanálov s U tvarom a jeho kľúčové súčiastky

Základné konštrukčné prvky stroja na výstelku kanálov v tvare písmena U

Stroj na výstelku kanálov v tvare písmena U je vybavený odolným oceľovým rámom a dvojosým systémom na vyhrabávanie, ktorý zabezpečuje rovnomernú hĺbku počas celého procesu vykopávania. Stojí za zmienku nasledovné kľúčové časti tohto stroja: je tu formovacia matrica, ktorá zvláda hĺbky až do 300 mm, čepele nastavené približne na 30 stupňoch, ktoré efektívne odhadzujú prebytočnú zem, a valce na zhutnenie, ktoré spoločne zabezpečujú rovnomerné zhutnenie. Nedávne štúdium dizajnu poľnohospodárskych strojov z roku 2023 publikované v MDPI priniesli zaujímavé zistenia o týchto strojoch. Zistili, že pri práci v piesočitých podmienkach sa hĺbka výkopu udržiava stabilná približne v 86,7 % prípadov. Pre potreby poľnohospodárov v teréne ide o slušný výsledok.

Ako hydraulické systémy zabezpečujú presnosť pri výstelke kanálov

Hydraulické aktuátory regulujú prenikanie lopatky a tlak vplynuline, čo umožňuje operátorom upraviť sily medzi 15–20 MPa. Táto prispôsobivosť kompenzuje odchýlky v hustote pôdy a udržiava toleranciu hrúbky vystuženia ±5 mm, aj na svahoch do 25°.

Úloha dopravníkových a formovacích jednotiek pri kontinuálnej výrobe vystuženia

Dopravník dodáva predmiešaný betón do formovacej komory rýchlosťou 0,5–2 m/min. Vo vnútri vibračné platne stlačujú materiál na hustotu 92–95 %. Senzory v reálnom čase detegujú dutiny a automaticky upravujú rýchlosť prívodu na predchádzanie štrukturálnym chybám.

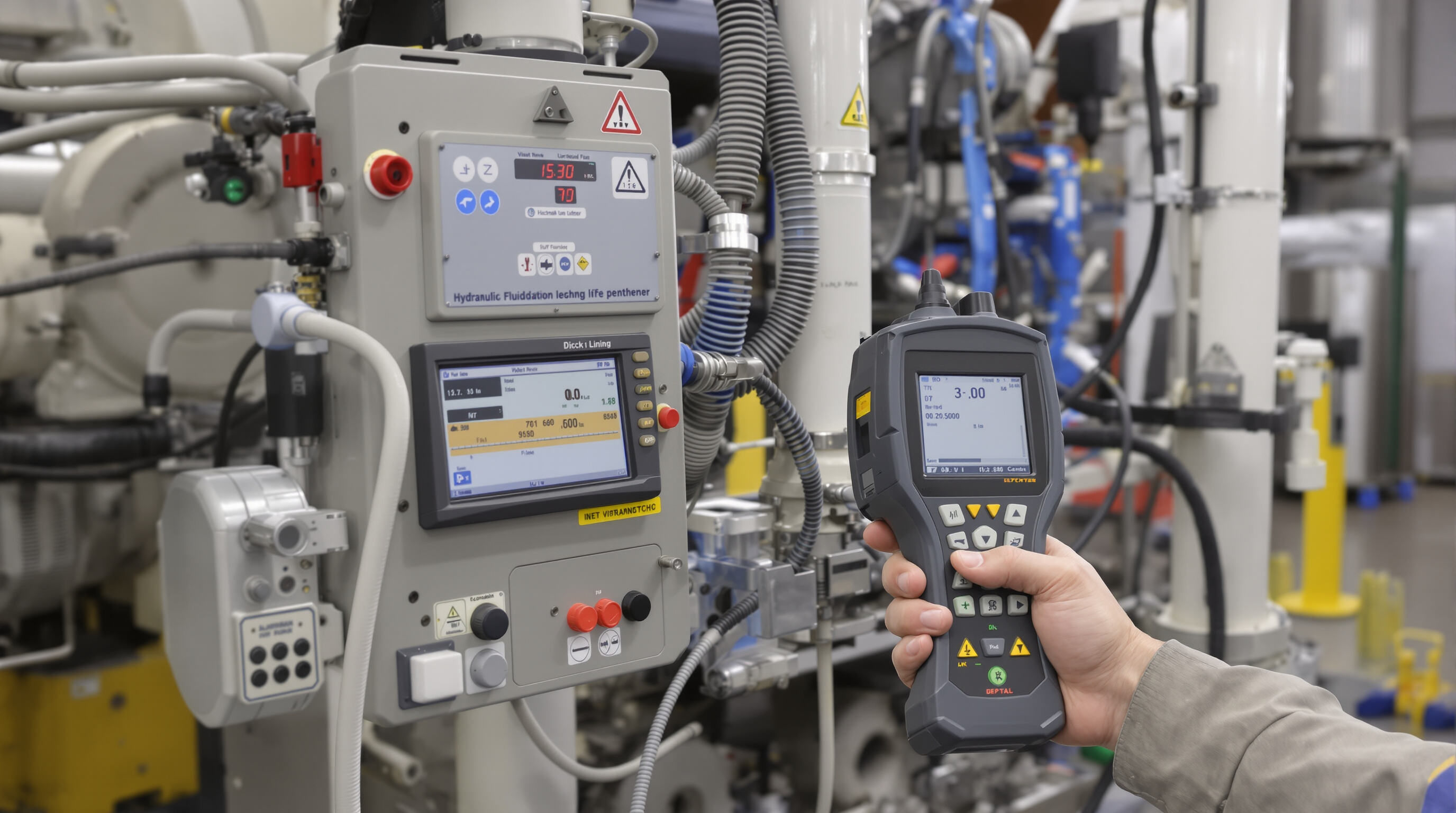

Integrácia ovládacích panelov pre monitorovanie prevádzky v reálnom čase

Moderné ovládacie panely sústredzujú údaje o hydraulickom tlaku, rýchlosti dopravníka a uhle sklonu do jediného rozhrania. Ak prevádzkové odchýlky presiahnu 8 % prednastavených hodnôt, alarm upozorní operátora, čím sa zníži prevádzková prestávka spôsobená chybami o 40 % (MDPI, 2023) .

Bezpečnostné kontroly pred prevádzkou stroja na vystuženie v tvare písmena U

Kontrola hladiny hydraulického oleja a integrity hadíc

Vždy skontrolujte hladinu hydraulického oleja pred spustením akéhokoľvek ťažkého zariadenia. Uistite sa, že je na úrovni odporučenej výrobcom stroja, a dôkladne si prezrite aj hadice. Sú niekde praskliny? Vydutiny? Úniky? Nízka hladina oleja nie je len nepohodlná – v skutočnosti spôsobuje problémy s kavitáciou čerpadla v budúcnosti. A ak sú hadice akokoľvek poškodené, hrozia vážne riziká, ako pokles tlaku alebo úplné zlyhanie systému. Prejdite celé zariadenie od čerpadla až po miesta, kde sa pripájajú aktuátory. Venujte pozornosť akémukoľvek nečistotám alebo usadeninám okolo týchto pripojení, pretože to môže mať vplyv. Ak niečo vyzerá aj len mierne podozrivé, vymeňte to čo najskôr. Nežartujeme. Podľa údajov BLS z roku 2022 má takmer každá siedma nehoda s konštrukčným zariadením niečo dočinenia so zlyhaním hydraulického systému.

Overenie elektrických pripojení a funkcie núdzového zastavenia

Použitie digitálneho multimetera pomáha odhaliť problémy v elektrických vedeniach, ako napríklad uvoľnené spojenia alebo známky korózie, ešte predtým, ako sa stanú väčšími problémami. Na každej ovládacej stanici by technici mali stlačiť tlačidlá núdzového zastavenia, aby sa ubezpečili, že všetko správne vypne, či už ide o motory alebo hydraulické systémy, keď je to potrebné. Opätovné spustenie po zastavení by nemalo nastať náhodne, a preto väčšina systémov vyžaduje, aby niekto manuálne najskôr otočil kľúčom. Táto bezpečnostná opatrenie zabraňuje tomu, aby sa stroje náhle opäť zapli, zatiaľ čo pracovníci ešte stále vykonávajú opravy v ich blízkosti. Štatistiky ukazujú, že približne každý štvrtý prípad úrazu elektrickým prúdom na pracovisku v skutočnosti vychádza z chybného vedenia alebo elektrického zlyhania niekde na pracovisku.

Potvrdenie stability koľajníc a kolies na nerovnom povrchu

Pred začatím práce skontrolujte, s akým typom povrchu máme tu do činenia. Ak sklon prekročí 5 stupňov, kvôli bezpečnosti musia byť spustené stabilizačné nohy. Zmerajte pomocou posuvného meradla, ako veľmi sa odohýbajú pásy, a potom sa každé koleso pootočte, aby ste sa uistili, že sa otáčajú hladko bez akéhokoľvek kývania. Je dôležité to spraviť správne, pretože uvoľnené pásy alebo nesprávne vyrovnané náboje môžu viesť k vážnym problémom so šmykom počas preťahovania betónu, čo je ešte horšie, ak je povrch mokrý alebo vlhký. Nezabudnite tiež hneď na začiatku vykonať kontroly rozloženia hmotnosti. Umiestnite kalibračné závažia a pozrite sa, ako sa všetko vyrovná, skôr než začnete skutočne nákladovať materiál na prácu.

Zabezpečenie správneho vyrovnania formovacej komory pred spustením

Použite laserové vodidlá na kontrolu, či je formovacia komora kolmá na dopravné koľaje. Nesúhlasnosť väčšia ako 2 mm môže viesť k úniku betónu alebo nerovným stenám výstelky, čo ohrozí štrukturálnu stabilitu. Vykonajte skúšobný beh a upravte výšku komory tak, aby zodpovedala výkresom výkopu, a vyhýbajte sa nadmernému zaťaženiu hydraulických dvíhadiel.

Postupový prevádzkový postup pre stroj na výstelku kanála v tvare písmena U

Spustenie motora a inicializácia hydraulického tlaku

Nechajte dieslový motor chodiť asi 3 až 5 minút na voľnobeh, skôr než začnete s ďalšou činnosťou. Venujte pozornosť neštandardnému chveniu alebo nezvyčajnému dymu vychádzajúcemu z výfuku. Keď príde čas uviesť hydraulický systém do prevádzky, urobte to pomaly a pozorne sledujte tlakové manometre. Väčšina operátorov zistí, že je najlepšie počkať, kým tlak dosiahne hodnotu medzi 2000 a 2500 psi, čo je v súlade s odporúčaniami OSHA pre bezpečnú hydraulickú prevádzku. Mechanici, ktorí dodržiavajú tento štartovací postup za studena namiesto toho, aby sa hneď pustili do ťažkej práce, hlásia približne o 18 percent nižšie opotrebenie komponentov v priebehu času. Vlastne to dáva zmysel, keďže správne zohriatie všetkých častí predĺži životnosť zariadenia ako celku.

Zapojenie dopravného systému so zásobovaním predmiešaného betónu

Naložte predmiešaný betón do zásobníka, pričom udržiavajte hladinu plnenia na úrovni 65–75 %, aby ste predišli preplneniu. Spustite dopravný systém na 50 % rýchlosti a synchronizujte ho so vrtákmi, aby ste zabezpečili rovnomerný tok. Overte, že mechanizmus na úpravu uhla sklonu vyrovná sa so sklonom priekopy pred zvýšením rýchlosti.

Úprava rýchlosti formovania v závislosti od pôdnych podmienok a sklonu

| Typ pôdy | Doporučená rýchlosť | Úprava hrúbky povlaku |

|---|---|---|

| Sandy | 1,2 m/min | +10 % základnej hrúbky |

| Hlinnatá | 0,8 m/min | -15 %, aby sa zabránilo praskaniu |

| Zmes štrku | 0,5 m/min | Zosilnené zhutňovanie z bokov |

Na svahoch prekračujúcich 15° znížte rýchlosť o 20–40% na zachovanie stability, keďže rýchlejšia prevádzka zvyšuje riziko kolapsu o 32% (Geotechnical Engineering Journal 2024).

Sledovanie hrúbky a povrchovej úpravy v reálnom čase

Laserom riadené snímače sledujú hrúbku obloženia a aktivujú výstrahy pri odchýlkach nad ±5 mm. V prípade potreby upravte hydraulickú silu lisu pomocou ovládacieho panela. Okamžite riešte povrchové chyby, ako sú vzduchové bubliny alebo hrebeňovitosť, znížením rýchlosti dopravníka a použitím ručnej spracovateľskej techniky.

Vypnutie stroja na obkladovanie kanála v tvare písmena U po skončení zmeny

Začnite tým, že vypnete hydraulický systém a počkajte približne 90 sekúnd, kým sa úplne odstráni všetok zostávajúci tlak, a až potom vypnite motor. Po prevádzke stroja dôkladne skontrolujte formovaciu komoru aj dopravný pás. Všetok zatvrdnutý betón je potrebné odstrániť do pol hodiny, aby sa zabránilo trvalému priľnutiu, ako odporúča NCMA v údržbových dokumentoch z minulého roka. Nezabudnite všetky ovládacie panely dôkladne zamknúť a tiež odpojiť svorky batérie. Tým sa zníži riziko vzniku požiaru, čo je obzvlášť dôležité, ak sa v okolí elektrických komponentov hromadí prach.

Bežné prevádzkové nebezpečenstvá a stratégie na zmiernenie rizík

Body stlačenia a pohybujúce sa časti: Ochrana pracovníkov v blízkosti formovacej zóny

Formovacia zóna obsahuje viacero miest stlačenia, kde pracujú valce, ozubené kolesá a dopravné pásy. Podľa analýzy OSHA z roku 2023 23 % zranení pri stavebných strojoch vzniká v dôsledku nekrytých pohybujúcich sa častí. Účinné zmiernenie rizika zahŕňa:

- Inštalácia blokujúcich bariérových systémov, ktoré zastavia prevádzku pri otvorení prístupových dvierok

- Použitie laserových snímačov blízkosti na detekciu osôb v blízkosti 30 cm od nebezpečných zón

- Každodenné bezpečnostné krátke informácie s mapami konkrétnych rizík na pracovisku

Tímy využívajúce infračervené systémy na detekciu pohybu nahlásili 41 % zníženie prípadov kontaktu v porovnaní s tými, ktoré využívali mechanické ochrany (Ponemon 2022).

Zvládanie rizík prehriatia pri dlhodobom používaní stroja na výstelku v tvare písmena U

Prevádzka pri teplote vyššej ako 32 °C zvyšuje riziko rozkladu hydraulického oleja, pričom viskozita klesá o 18 % na každých 8 °C nárast teploty (Fluid Power Institute 2023). Na zvládanie tepla:

- Inštalujte snímače teploty v reálnom čase na čerpadlá a ventily

- Naprogramujte automatické chladenie každých 45 minút

- Vykonávajte analýzu oleja každé 250 hodín na detekciu tepelného rozkladu

Pracoviská, ktoré využívali nástroje na termovízne skenovanie, znížili výpadky spôsobené prehriatím o 63 % v porovnaní s vizuálnymi kontrolami.

Zamedzenie ucpaťovania betónových blokov v kŕmnom mechanizme

Nestála veľkosť kameniva spôsobuje 72 % ucpaťovania pri výrobe U-prototypov (Concrete Products Association 2023). Medzi stratégiu prevencie patrí:

- Inštalácia vibračných sít na odstránenie nečistôt väčších ako 3/4"

- Udržiavanie minimálneho uhla zásobníka 45° pre hladký tok materiálu

- Programovanie skrutkového dopravníka, aby sa menil smer každých 90 sekúnd počas pauz v miešaní

Prevádzky využívajúce analyzátory kameniva s laserovým vedením na vstupoch do dávkovačov zaznamenali o 89 % menej ucpaťovania v porovnaní s prevádzkami využívajúcimi manuálne presievanie.

Bezpečnostné a údržbové najlepšie postupy pre dlhú životnosť

Správna údržba vašej strojnice na výrobu U-profilov je nevyhnutná pre bezpečnosť a životnosť. Štruktúrovaný plán údržby zabraňuje neočakávaným poruchám a môže znížiť náklady na opravy až o 40 % (Gregory Poole 2025). Nižšie sú uvedené denné, týždenné a mesačné rutiny spolu s informáciami o trendoch prediktívnej údržby.

Denné čistenie a odstraňovanie zvyškov z U-formovacej formy

Začnite každé zmeny odstránením zatvrdnutej betónovej zmesi a úlomkov z formy pomocou neabrazívnych nástrojov. Nánosy presahujúce 5 mm môžu skresliť rozmery vložky a spôsobiť dodatočnú prácu. Pri odstraňovaní odolných zvyškov použite biologicky odbúdateľné čistiace prostriedky schválené výrobcom.

Týždenné mazanie reťazov, pásov a hydraulických kĺbov

Mazajte kĺbové body a hydraulické valcové kĺby každých 50 prevádzkových hodín pomocou vysokoteplotného tuku vhodného pre ťažké strojové zariadenia. Zamerajte sa na kolesá pásov – nesprávne mazanie spôsobuje 23 % predčasných porúch pásov. Po mazaní skontrolujte ich zarovnanie, aby ste predišli nerovnomernému opotrebuvaniu.

Mesačná kontrola nosných dosiek a plánovanie výmen

Kontrolujte nosné dosky, pouzdrá a tyče hydraulických valcov každých 150 prevádzkových hodín. Na meranie medzier medzi komponentmi použite meracie pásky a vymeňte diely, ak medzery presiahnu 0,8 mm. Pripevnite farebné štítky – červené pre okamžitú výmenu, žlté na sledovanie – aby sa zlepšilo sledovanie zásob.

Analýza trendov: Priemyselné využitie prediktívnej údržby pri operáciách výstelky kanálov

Postupní operátori dnes využívajú senzory vibrácií IoT a spektrometre hydraulického oleja na predpovedanie porúch ložísk 200–300 hodín vopred. Výskum ukazuje, že prediktívna údržba znižuje neplánované výpadky o 67 % v porovnaní s reaktívnymi prístupmi. Pre spresnenie plánu výmeny a predĺženie životnosti zariadení integrujte historické údaje o opravách.

Číslo FAQ

Čo je to výstelkový stroj tvaru U?

Výstelkový stroj tvaru U je špeciálne zariadenie používané na stavbu kanálov so výstelkou tvaru U, zvyčajne na poľnohospodárskych alebo stavebných plochách na riadenie odtoku vody alebo zavlažovania.

Ako funguje hydraulický systém stroja?

Hydraulický systém reguluje hĺbku vniknutia rezača a tlak formy, aby sa adaptoval na rôzne pôdne podmienky a zabezpečila rovnomerná hrúbka výstelky a presná prevádzka.

Prečo sú predprevádzkové bezpečnostné kontroly dôležité?

Predoperačné bezpečnostné kontroly sú kľúčové na identifikovanie a predchádzanie potenciálnym rizikám, ako sú hydraulické alebo elektrické poruchy, ktoré by mohli viesť k poruchám systému alebo bezpečnostným incidentom.

Aké sú bežné prevádzkové nebezpečenstvá pre túto stroj?

Bežné nebezpečenstvá zahŕňajú škrtiace body z pohyblivých častí, riziko prehriatia a upchatia betónu v kŕmnom mechanizme.

Prečo je pravidelná údržba dôležitá pre stroj?

Pravidelná údržba zabezpečuje životnosť a bezpečnosť stroja, predchádza neočakávaným poruchám a výrazne zníža náklady na opravy.

Obsah

- Pochopenie Stroj na výrobu kanálov s U tvarom a jeho kľúčové súčiastky

- Bezpečnostné kontroly pred prevádzkou stroja na vystuženie v tvare písmena U

-

Postupový prevádzkový postup pre stroj na výstelku kanála v tvare písmena U

- Spustenie motora a inicializácia hydraulického tlaku

- Zapojenie dopravného systému so zásobovaním predmiešaného betónu

- Úprava rýchlosti formovania v závislosti od pôdnych podmienok a sklonu

- Sledovanie hrúbky a povrchovej úpravy v reálnom čase

- Vypnutie stroja na obkladovanie kanála v tvare písmena U po skončení zmeny

- Bežné prevádzkové nebezpečenstvá a stratégie na zmiernenie rizík

- Bezpečnostné a údržbové najlepšie postupy pre dlhú životnosť

- Denné čistenie a odstraňovanie zvyškov z U-formovacej formy

- Týždenné mazanie reťazov, pásov a hydraulických kĺbov

- Mesačná kontrola nosných dosiek a plánovanie výmen

- Analýza trendov: Priemyselné využitie prediktívnej údržby pri operáciách výstelky kanálov

- Číslo FAQ