سمجھنے کے یو شیپ ڈچ لائننگ مشین اور اس کے اہم اجزاء

U شکل والے نالی لائننگ مشین کے کلیدی ساختی عناصر

U شکل والی نالی لائننگ مشین ایک بھاری فولادی فریم سے لیس ہوتی ہے جس میں ڈیج کھودنے کا ایک ڈیول ایکسس سسٹم ہوتا ہے جو کھودنے کے عمل کے دوران یکساں گہرائی برقرار رکھنے میں مدد کرتا ہے۔ اس مشین کے چند اہم اجزاء کا ذکر کرنا ضروری ہے: ایک سانچا ڈائی ہوتی ہے جو 300 ملی میٹر گہرائی تک کام کر سکتی ہے، اس کے چاقو 30 ڈگری کے زاویہ پر لگے ہوتے ہیں جو زائدہ مٹی کو باآسانی ہٹا دیتے ہیں، اور ساتھ ہی ساتھ سینڈانے والے رولرز بھی ہوتے ہیں جو چیزوں کو ٹھیک سے سکھاتے ہیں۔ 2023 میں ای ایم ڈی پی آئی کی کھیتی باڑی کے سامان کے ڈیزائن پر ایک حالیہ جائزہ میں ان مشینوں کے بارے میں کچھ دلچسپ بات سامنے آئی۔ رپورٹ میں کہا گیا کہ ریتلی زمین کی حالت میں کام کرنے کے دوران، 86.7 فیصد وقت تک نالی کی گہرائی مستحکم رہتی ہے۔ کسانوں کے لیے کھیتوں میں یہ کارکردگی کافی اچھی ہے۔

کیسے ہائیڈرولک سسٹم نالی لائننگ میں درستگی کو یقینی بناتے ہیں

ہائیڈرولک ایکچوایٹرز بلیڈ کی پینیٹریشن اور موچھ دباؤ کو کنٹرول کرتے ہیں، آپریٹرز کو 15–20 MPa کے درمیان قوتوں کو ایڈجسٹ کرنے کی اجازت دیتے ہیں۔ یہ تبدیلی مٹی کی کثافت میں فرق کو پورا کرتی ہے اور 25° تک کے ڈھلوانوں پر لائینر موٹائی میں ±5 ملی میٹر کی گنجائش برقرار رکھتی ہے۔

سلسلہ وار لائینر تشکیل میں کنویئر اور مولڈنگ یونٹس کا کردار

ایک کنویئر 0.5–2 میٹر/منٹ کی رفتار پر مولڈنگ چیمبر میں میں مکس کنکریٹ کی فراہمی کرتا ہے۔ اندر، وائبریشن پلیٹیں مواد کو 92–95% کثافت تک سکیں کرتی ہیں۔ حقیقی وقت کے سینسر خالی جگہوں کا پتہ لگاتے ہیں اور خوراک کی شرح کو خود بخود ایڈجسٹ کرکے ساختی خامیوں کو روکتے ہیں۔

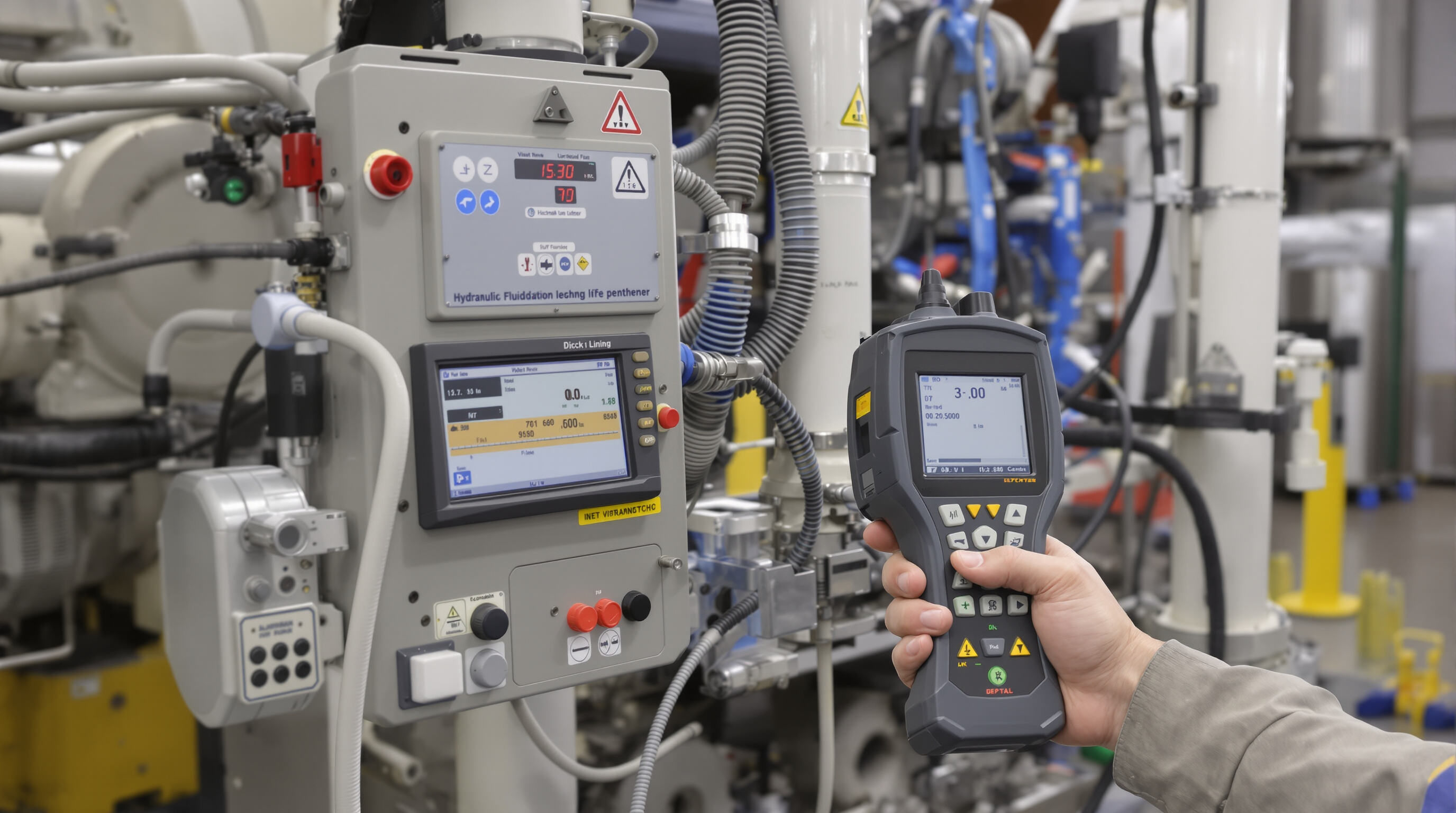

حقیقی وقت کی آپریشنل نگرانی کے لیے کنٹرول پینلز کا انضمام

جدید کنٹرول پینلز ہائیڈرولک دباؤ، کنویئر کی رفتار، اور ڈھلوان کے زاویہ سے متعلق ڈیٹا کو ایک واحد انٹرفیس میں مربوط کرتے ہیں۔ جب آپریشنل انحراف مقررہ اقدار کے 8% سے زیادہ ہو جاتا ہے، تو الارم آپریٹرز کو خبردار کرتے ہیں، غلطی سے متعلقہ بندش کے وقت میں 40% کمی کرتے ہیں (MDPI, 2023) .

U شکل ڈچ لائیننگ مشین کے لیے پیش از آپریشن حفاظتی چیکس

ہائیڈرولک سیال کی سطح اور نلی کی سالمیت کا معائنہ

ہمیشہ کسی بھی بھاری ڈیوٹی کا سامان شروع کرنے سے پہلے ہائیڈرولک سیال چیک کریں. اس بات کو یقینی بنائیں کہ یہ اس سطح پر ہے جو مشین بنانے والے نے بتائی ہے، اور ان نلیوں کو بھی اچھی طرح دیکھیں۔ کیا کوئی شگاف ہے؟ بھنک؟ کہیں بھی لیک؟ سیال کی کمی صرف تکلیف دہ نہیں ہے - یہ اصل میں سڑک کے نیچے پمپ کیویٹیشن کے مسائل کا سبب بنتا ہے. اور اگر ان نلیوں کو کسی بھی طرح سے نقصان پہنچا ہے، ہم سنگین خطرات کے بارے میں بات کر رہے ہیں جیسے دباؤ گرنے یا مکمل نظام کی ناکامی. پمپ سے لے کر جہاں تک ایکچوایٹرز منسلک ہوتے ہیں، پورے سیٹ اپ کے ذریعے چلیں۔ ان کنکشن پوائنٹس کے ارد گرد کسی بھی گندگی یا باقیات کو نوٹ کریں کیونکہ یہ چیزیں اہم ہیں۔ اگر کوئی چیز معمولی خراب نظر آئے تو اسے جلدی سے تبدیل کروائیں۔ ہم یہاں بھی مذاق نہیں کر رہے ہیں. بی ایل ایس کے اعداد و شمار کے مطابق 2022 سے تقریباً ہر سات میں سے ایک تعمیراتی سامان حادثہ ہائیڈرولک نظام کی خرابیوں سے متعلق ہے۔

برقی کنیکشنز اور ایمرجنسی اسٹاپ فنکشنلٹی کی تصدیق کرنا

ایک ملٹی میٹر کو پکڑنا برقی کنڈوٹس میں مسائل کو چھوٹے کنیکشنز یا خرابی کے نشانات کو تلاش کرنے میں مدد کرتا ہے جس سے وہ اہم مسائل بن سکتے ہیں۔ ہر کنٹرول اسٹیشن پر، تکنیکی کارکنان کو ان ایمرجنسی اسٹاپ بٹن کو دبانا چاہیے تاکہ یہ یقینی بنایا جا سکے کہ ضرورت پڑنے پر دونوں موٹرز اور ہائیڈرولک سسٹمز سے بجلی منقطع ہو جائے۔ اسٹاپ کے بعد دوبارہ شروع کرنا بھی حادثاتی نہیں ہونا چاہیے، اس لیے زیادہ تر سیٹ اپس میں کسی کو پہلے مینوئل طور پر چابی گھمانے کی ضرورت ہوتی ہے۔ یہ حفاظتی اقدام مشینوں کو اس وقت دوبارہ آن لائن ہونے سے روکتا ہے جب ملازمین اب بھی مرمت کر رہے ہوں۔ اعداد و شمار سے پتہ چلتا ہے کہ تقریباً ہر چوتھا کارخانہ داری میں برقی دھماکہ دراصل سائٹ پر کہیں نہ کہیں غلط وائرنگ یا برقی خرابی کی وجہ سے ہوتا ہے۔

غیر مساوی زمین پر ٹریک اور پہیوں کی استحکام کی تصدیق کرنا

کام شروع کرنے سے پہلے، یہ جانچ لیں کہ ہم کس قسم کی زمین کے ساتھ کام کر رہے ہیں۔ اگر ڈھلان 5 ڈگری سے زیادہ ہو جائے تو حفاظت کے لیے ان استحکام والے جیکس کو نیچے کرنا ہوگا۔ ٹریک پیڈز میں جھکاؤ کی مقدار کو ماپنے کے لیے کیلیپرز کا استعمال کریں، پھر ہر پہیے کو چلانے کے ذریعے یہ یقینی بنائیں کہ وہ بے ترتیب حرکت کے بغیر ہموار انداز میں گھوم رہے ہیں۔ اس کی اہمیت اس لیے ہے کہ ڈھیلے ٹریڈز یا غلط انداز میں فٹ شدہ ایکسلز کنکریٹ کو دھکیلنے کے دوران سنجیدہ پھسلن کے مسائل کا سبب بن سکتے ہیں، خاص طور پر اگر زمین گیلی یا نم ہو۔ اس کے علاوہ وزن کی تقسیم کی جانچ کرنے سے پہلے اس بات کو یقینی بنانا بھی مت بھولیں۔ کیلیبریشن کے وزن کو جگہ پر رکھیں اور دیکھیں کہ سب کچھ کس طرح متوازن ہوتا ہے، اس سے قبل کہ میٹریل لوڈ کیا جائے۔

شروع کرنے سے پہلے مولڈنگ چیمبر کی مناسب سیٹنگ کو یقینی بنانا۔

کراس ہیئر لیزر لیولز کا استعمال کر کے یہ تصدیق کریں کہ مولڈنگ چیمبر کنوریئر ٹریکس کے عمودا ہے۔ 2 ملی میٹر سے زیادہ کا غلط انتظام کنکریٹ کے رساو یا ناہموار لائنر دیواروں کا سبب بن سکتا ہے، جس سے سٹرکچرل انٹیگریٹی خراب ہو جاتی ہے۔ خشک چلان کریں اور کھدائی کے نمونے کے مطابق چیمبر کی اونچائی کو ایڈجسٹ کریں، ہائیڈرولک لفٹس پر دباؤ نہ ڈالیں۔

ی شکل کے گڑھے لائننگ مشین کے لیے مرحلہ بہ مرحلہ آپریشنل طریقہ کار

انجن کو شروع کرنا اور ہائیڈرولک دباؤ کو شروع کرنا

کسی دوسرے کام سے پہلے ڈیزل انجن کو تقریباً 3 سے 5 منٹ تک آئیڈل حالت میں چلنے دیں۔ کسی عجیب قسم کے جھٹکے یا اگزاسٹ پائپ سے نکلنے والے غیر معمولی دھوئیں کی طرف توجہ دیں۔ جب ہائیڈرولک سسٹم کو آن کرنا ہو تو اسے آہستہ آہستہ آن کریں اور دباؤ کے گیج کو قریب سے دیکھتے رہیں۔ زیادہ تر آپریٹرز کو یہ بات مفید لگتی ہے کہ دباؤ کو 2000 سے 2500 psi کے درمیان مستحکم ہونے تک انتظار کیا جائے، یہ اوشا کی جانب سے تجویز کردہ موجودہ حفاظتی ہائیڈرولک آپریشنز کے مطابق بہترین طریقہ ہے۔ جو مکینیکس اس سرد شروعات کے طریقہ کار پر عمل کرتے ہیں اور بھاری کام میں کودنے کے بجائے اس کا پالن کرتے ہیں، وہ وقتاً فوقتاً کمپونینٹس پر تقریباً 18 فیصد کم پہناؤ کی رپورٹ دیتے ہیں۔ یہ بات سمجھ میں آتی ہے، کیونکہ ہر چیز کو مناسب طریقے سے گرم ہونے کا موقع دینا عمومی طور پر مشینری کی عمر کو بڑھا دیتا ہے۔

کنکریٹ کی فراہمی کے ساتھ کنویئر سسٹم کو فعال کرنا

پری مکسڈ کنکریٹ کو ہاپر میں ڈالیں، لیول کو 65–75 فیصد رکھیں تاکہ اوور فلو نہ ہو۔ کنویئر آپریشن 50 فیصد رفتار سے شروع کریں، اور مسلسل بہاؤ یقینی بنانے کے لیے اوگر کے ساتھ ہم آہنگ کریں۔ یہ بات یقینی بنائیں کہ ڈھلوان زاویہ ایڈجسٹمنٹ کا طریقہ کار رفتار بڑھانے سے پہلے گڑھے کے ڈھلوان کے ساتھ ہم آہنگ ہوتا ہے۔

مٹی کی حالت اور ڈھلوان کے مطابق مولڈنگ کی رفتار میں ایڈجسٹمنٹ

| مٹی کی قسم | تجویز کردہ رفتار | لائینر موٹائی میں ایڈجسٹمنٹ |

|---|---|---|

| ریتلی | 1.2 م/منٹ | +10% بیس موٹائی |

| دودھیا مٹی | 0.8 م/منٹ | -15% دراڑیں روکنے کے لیے |

| گریول مکس | 0.5 میٹر/منٹ | مستحکم کنارہ کمپیکشن |

15° سے زیادہ ڈھلوان پر استحکام برقرار رکھنے کے لیے رفتار 20–40% تک کم کر دیں، کیونکہ تیز رفتار سے چلانے سے 32% تک بحران کا خطرہ بڑھ جاتا ہے (جیو ٹیکنیکل انجینئرنگ جرنل 2024)۔

لائنر موٹائی اور سطح کی تکمیل کی حقیقی وقت میں نگرانی

لیزر گائیڈڈ سینسر لائنر موٹائی کی نگرانی کرتے ہیں، ±5 ملی میٹر سے زیادہ انحراف کی صورت میں الرٹس فعال کر دیتے ہیں۔ ضرورت پڑنے پر کنٹرول پینل کے ذریعے ہائیڈرولک پریس فورس کو ایڈجسٹ کریں۔ فوری طور پر ہوا کے تھیلوں یا پٹٹیوں جیسے سطحی نقص کو کنڈویئر کی رفتار کم کرکے اور مینوئل ٹرویل اصلاحات کے اطلاق سے دور کریں۔

شفٹ مکمل ہونے کے بعد ی شکل والی ڈچ لائننگ مشین کو بند کرنا

سب سے پہلے ہائیڈرولک نظام کو بند کریں اور انجن کو بند کرنے سے قبل تقریباً 90 سیکنڈ تک انتظار کریں تاکہ باقی دباؤ مکمل طور پر نکل جائے۔ مشین چلانے کے بعد مالڈنگ چیمبر اور کنویئر بیلٹ دونوں کی مکمل جانچ پڑتال کریں۔ سخت کنکریٹ کو آدھے گھنٹے کے قریب تک صاف کر دیں تاکہ وہ مستقل طور پر چپکنے سے بچ جائے، جیسا کہ گزشتہ سال کے NCMA مرمت کے دستاویزات میں سفارش کی گئی ہے۔ تمام کنٹرول پینلز کو مضبوطی سے تالا لگانے اور بیٹری کے ٹرمینلز کو بھی ڈسکنیکٹ کرنا نہ بھولیں۔ اس سے ممکنہ آگ کے خطرات کو کم کرنے میں مدد ملتی ہے، خصوصاً اگر برقی اجزاء کے گرد دھول جمع ہو رہی ہو۔

عمومی آپریشنل خطرات اور خطرے کو کم کرنے کی حکمت عملی

پنچ پوائنٹس اور موبائل پارٹس: مالڈنگ زون کے قریب کام کرنے والوں کی حفاظت

مالڈنگ زون میں متعدد پنچ پوائنٹس ہوتے ہیں جہاں رولرز، گیئرز اور کنویئرز کا تفاعل ہوتا ہے۔ 2023 کے OSHA کے تجزیے کے مطابق، تعمیراتی سامان کے زخموں کا 23 فیصد حصہ غیر محفوظ موبائل پارٹس کی وجہ سے ہوتا ہے۔ موثر کمی کے لیے شامل ہیں:

- اینٹرلاکڈ بیریئر سسٹمز کی تنصیب جو آپریشن کو روک دیتی ہے جب رسائی کے دروازے کھل جاتے ہیں

- لیزر قریبی سینسرز کا استعمال کرتے ہوئے جو خطرے کے محفوظ علاقوں سے 12 انچ کے فاصلے پر عملے کا پتہ لگاتے ہیں

- روزانہ سیفٹی بریفنگ کے ساتھ سائٹ کے مخصوص خطرات کے نقشے کے ساتھ ہولڈنگ

انفراریڈ موشن ڈیٹیکشن سسٹمز کا استعمال کرنے والی ٹیموں نے مکینیکل گارڈز پر بھروسہ کرنے والوں کے مقابلے میں رابطے کے واقعات میں 41 فیصد کمی کی رپورٹ دی (پونمن 2022)۔

طویل عرصے تک یو شکل والی ڈچھ لائننگ مشین کے استعمال میں اوور ہیٹنگ کے خطرات کا انتظام

90°F سے زیادہ آپریشن کرنے سے ہائیڈرولک تیل کے ٹوٹنے کا خطرہ بڑھ جاتا ہے، جس میں 15°F اضافے پر ویسکوسٹی میں 18 فیصد کمی آتی ہے (فلوئیڈ پاور انسٹی ٹیوٹ 2023)۔ گرمی کے انتظام کے لیے:

- پمپس اور والوز پر ریل ٹائم ٹیمپریچر سینسرز کی تنصیب

- ہر 45 منٹ بعد خودکار کولنگ سائیکلز کو پروگرام کرنا

- حرارتی تخریب کا پتہ لگانے کے لیے ہر 250 گھنٹے بعد تیل کے تجزیہ کا اہتمام کرنا

دیگر ویژول ان سپیکشنز کے مقابلے میں حرارتی تصویر کے ذرائع کا استعمال کرنے والی سائٹس نے اوور ہیٹنگ سے متعلقہ ڈاؤن ٹائم میں 63 فیصد کمی کی۔

خوراک کے نظام میں کنکریٹ کے بہاؤ کو روکنا

غیر مسلسل مجموعی سائز کی وجہ سے U-shaped لائنر پروڈکشن میں 72% بلاکیج ہوتی ہے (کنکریٹ پروڈکٹس ایسوسی ایشن 2023)۔ روک تھام کی حکمت عملی میں شامل ہیں:

- 3/4" سے بڑے ملبے کو ہٹانے کے لیے وائبریٹری چھلنیاں لگانا

- مواد کے بہاؤ کو یقینی بنانے کے لیے کم از کم 45° ہاپر زاویہ برقرار رکھنا

- مکس کرنے کے دوران وقفے کے دوران ہر 90 سیکنڈز میں اوگر کو الٹ دینے کا پروگرام کرنا

فیڈر داخلہ پر لیزر گائیڈڈ مجموعی تجزیہ کار کا استعمال کرنے والے آپریشنز میں دستی سکریننگ کا استعمال کرنے والوں کے مقابلے میں 89% کم بلاکیج دیکھی گئی

طویل مدتی استعمال کے لیے سامان کی حفاظت اور دیکھ بھال کی بہترین مشقیں

U شکل والے ڈچ لائننگ مشین کی مناسب دیکھ بھال حفاظت اور طویل مدتی استعمال کے لیے ضروری ہے۔ ایک منظم دیکھ بھال کا منصوبہ غیر متوقع ناکامی کو روک سکتا ہے اور مرمت کے اخراجات میں 40% تک کمی کر سکتا ہے (گریگری پول 2025)۔ ذیل میں روزانہ، ہفتہ وار اور ماہانہ ک routines ہیں، پیشن گوئی کی دیکھ بھال کے رجحانات کے بارے میں بھی آگاہی دی گئی ہے۔

U شکل مولڈنگ ڈائے سے روزانہ صفائی اور بچا ہوا ملبہ ہٹانا

ہر شفٹ کی شروعات مالٹنگ ڈائے سے سخت کنکریٹ اور ملبہ کو غیر کاٹنے والے ٹولز کے ذریعے ہٹا کر کریں۔ 5 ملی میٹر سے زیادہ کی تعمیر لائنر کے ابعاد کو خراب کر سکتی ہے اور دوبارہ کام کرنے کا باعث بن سکتی ہے۔ سخت ملبہ کے لیے، مینوفیکچرر کی جانب سے منظور شدہ بائیوڈیگریڈیبل صاف کرنے والے ایجنٹس کا استعمال کریں۔

ہفتہ وار چینز، ٹریکس، اور ہائیڈرولک جوائنٹس کی گریس کاری

ہر 50 آپریٹنگ گھنٹوں کے بعد ہائی ٹیمپریچر گریس کے ساتھ اہم مقامات اور ہائیڈرولک سلنڈر جوائنٹس کی گریس کاری کریں جو بھاری مشینری کے لیے موزوں ہو۔ ٹریک رولرز پر توجہ مرکوز کریں - غیر مناسب گریس کاری 23 فیصد سے زیادہ ٹریک فیلیورز کا باعث بنتی ہے۔ گریس کاری کے بعد غیر یکساں پہننے سے بچنے کے لیے ایلائمنٹ کی تصدیق کریں۔

ماہانہ اندازہ لگانے اور پہننے کی پلیٹس کی جگہ دینے کا شیڈول

ہر 150 آپریٹنگ گھنٹوں کے بعد پہننے والی پلیٹس، بوشسنگز، اور ہائیڈرولک سلنڈر کے راڈ کی جانچ کریں۔ فیلر گیج کا استعمال کر کے اجزاء کے درمیان کے فاصلے کو ناپیں، جب ٹولرینس 0.8 ملی میٹر سے زیادہ ہو جائے تو اجزاء کو تبدیل کر دیں۔ رنگین ٹیگز کا استعمال کریں - فوری تبدیلی کے لیے سرخ، نگرانی کے لیے زرد، انوینٹری ٹریکنگ کو بہتر بنانے کے لیے۔

رجحان تجزیہ: خندق کی بھرتی کے عمل میں پیش گوئی کی دیکھ بھال کو اپنانا

پیشہ ورانہ آپریٹرز اب بیئرنگ فیلیورز کی پیش گوئی کرنے کے لیے آئی او ٹی کمپنی کے وائبریشن سینسرز اور ہائیڈرولک تیل کے اسپیکٹرومیٹرز نصب کر رہے ہیں۔ تحقیق سے پتہ چلتا ہے کہ پیشگی مرمت کے ذریعے غیر منصوبہ بند بندش کو 67 فیصد تک کم کیا جا سکتا ہے۔ تاریخی مرمت کے ڈیٹا کو ضم کریں تاکہ تبدیلی کے شیڈول کو بہتر بنایا جا سکے اور مشینری کی عمر کو بڑھایا جا سکے۔

اکثر پوچھے جانے والے سوالات کا سیکشن

U شکل والی نالی کی لائننگ مشین کیا ہے؟

U شکل والی نالی کی لائننگ مشین ایک خصوصی مشین ہے جس کا استعمال زیادہ تر زراعت یا تعمیراتی مواقع پر پانی کی نکاسی یا آبپاشی کے لیے U شکل والی لائننگ والی نالیوں کی تعمیر کے لیے کیا جاتا ہے۔

مشین میں ہائیڈرولک نظام کس طرح کام کرتا ہے؟

ہائیڈرولک نظام مختلف مٹی کی حالت کے مطابق بلیڈ کی گہرائی اور مرتبہ دباؤ کو کنٹرول کرتا ہے، لائنر کی مسلسل موٹائی اور درست آپریشن کو یقینی بناتا ہے۔

پیشہ ورانہ حفاظتی اقدامات کیوں ضروری ہیں؟

پرچیکولیشن سیفٹی چیکس کو تسلیم کرنے اور ممکنہ خطرات کو روکنے کے لیے ناگزیر ہیں، جیسے ہائیڈرولک یا برقی خرابیاں، جو سسٹم کی خرابی یا سیفٹی واقعات کا سبب بن سکتی ہیں۔

اس مشین کے لیے عام آپریشنل خطرات کیا ہیں؟

عام خطرات میں موبائل پارٹس سے دباؤ کے مقامات، زیادہ گرم ہونے کا خطرہ، اور فیڈنگ مکینزم میں کنکریٹ کے بلاکیجز شامل ہیں۔

مشین کے لیے باقاعدہ مرمت کیوں ضروری ہے؟

باقاعدہ مرمت مشین کی طویل عمر اور حفاظت کو یقینی بناتی ہے، غیر متوقع خرابیوں کو روکتی ہے اور مرمت کی لاگت کو کافی حد تک کم کرتی ہے۔

مندرجات

- سمجھنے کے یو شیپ ڈچ لائننگ مشین اور اس کے اہم اجزاء

- U شکل ڈچ لائیننگ مشین کے لیے پیش از آپریشن حفاظتی چیکس

- ی شکل کے گڑھے لائننگ مشین کے لیے مرحلہ بہ مرحلہ آپریشنل طریقہ کار

- عمومی آپریشنل خطرات اور خطرے کو کم کرنے کی حکمت عملی

- طویل مدتی استعمال کے لیے سامان کی حفاظت اور دیکھ بھال کی بہترین مشقیں

- U شکل مولڈنگ ڈائے سے روزانہ صفائی اور بچا ہوا ملبہ ہٹانا

- ہفتہ وار چینز، ٹریکس، اور ہائیڈرولک جوائنٹس کی گریس کاری

- ماہانہ اندازہ لگانے اور پہننے کی پلیٹس کی جگہ دینے کا شیڈول

- رجحان تجزیہ: خندق کی بھرتی کے عمل میں پیش گوئی کی دیکھ بھال کو اپنانا

- اکثر پوچھے جانے والے سوالات کا سیکشن