Comprender el Máquina de Envolvimiento de Zanjas en Forma de U y sus componentes principales

Elementos Estructurales Clave de la Máquina para Revestimiento de Zanjas en Forma de U

La Máquina para Revestimiento de Zanjas en Forma de U está equipada con un bastidor de acero resistente y un sistema de zanjeo de doble eje que ayuda a mantener una profundidad uniforme durante todo el proceso de excavación. Algunas partes clave de esta máquina merecen mención: está el molde capaz de manejar profundidades de hasta 300 mm, las cuchillas ajustadas a unos 30 grados que eliminan eficientemente el exceso de tierra, y esos rodillos de compactación que trabajan en conjunto para asegurar una firmeza adecuada. Un reciente análisis sobre el diseño de equipos agrícolas publicado por MDPI en 2023 reveló algo interesante acerca de estas máquinas. Informó que al trabajar en condiciones de suelo arenoso, la profundidad de la zanja se mantiene estable aproximadamente el 86,7 % del tiempo. Nada mal para lo que los agricultores necesitan en sus campos.

Cómo los Sistemas Hidráulicos Permiten la Precisión en el Revestimiento de Zanjas

Los actuadores hidráulicos regulan la penetración de la hoja y la presión del molde, lo que permite a los operadores ajustar las fuerzas entre 15 y 20 MPa. Esta adaptabilidad compensa las variaciones en la densidad del suelo y mantiene una tolerancia de ±5 mm en el espesor del revestimiento, incluso en pendientes de hasta 25°.

El papel de las unidades de transporte y moldeo en la formación continua del revestimiento

Un transportador introduce el hormigón premezclado en la cámara de moldeo a velocidades de 0,5 a 2 m/min. En su interior, las placas vibratorias compactan el material hasta alcanzar el 92-95% de densidad. Sensores en tiempo real detectan huecos y ajustan automáticamente la velocidad de alimentación para evitar defectos estructurales.

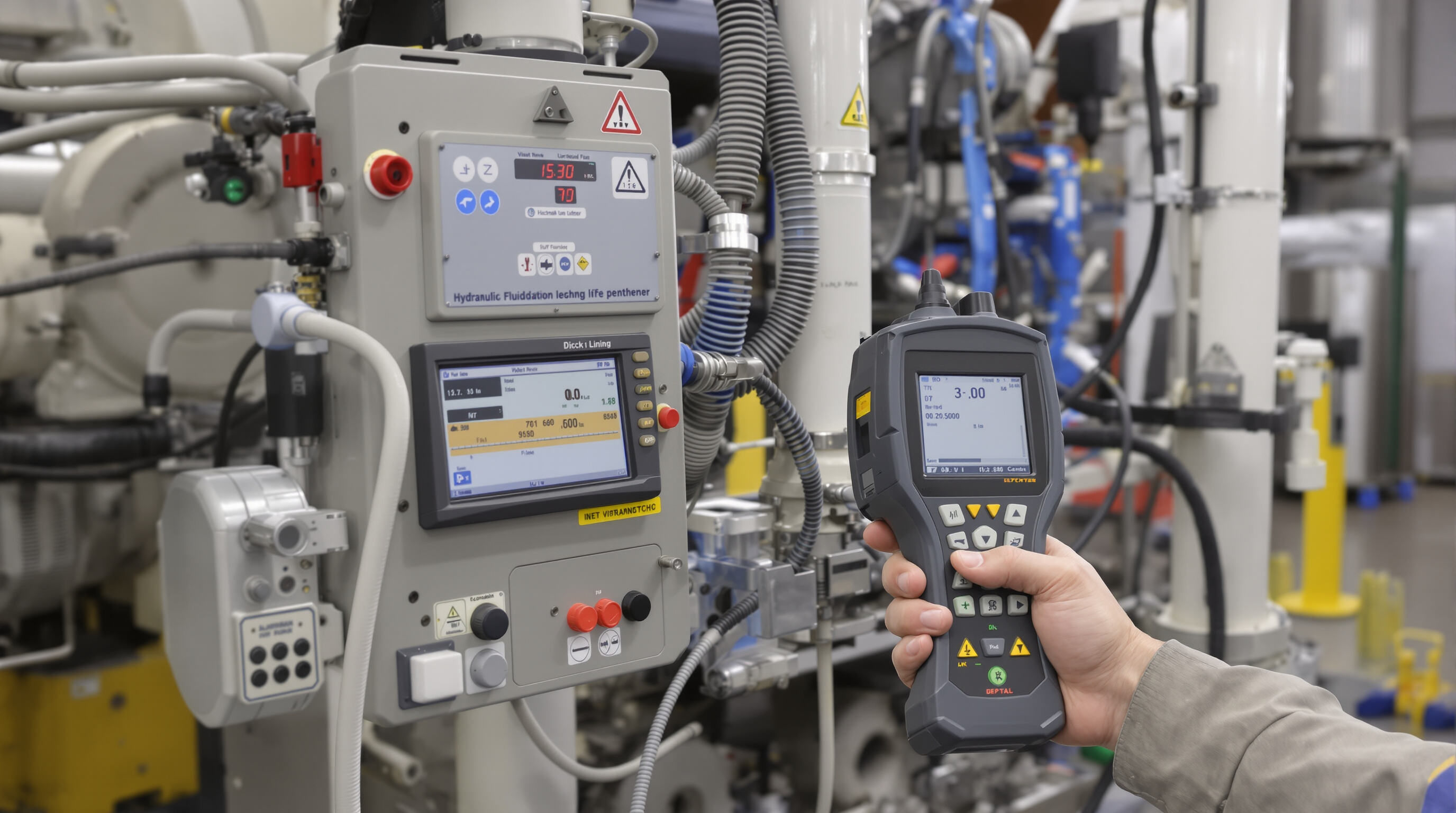

Integración de paneles de control para el monitoreo operativo en tiempo real

Los paneles de control modernos consolidan datos sobre presión hidráulica, velocidad del transportador y ángulo de pendiente en una sola interfaz. Cuando las desviaciones operativas superan el 8% de los valores preestablecidos, alarmas notifican a los operadores, reduciendo en un 40% el tiempo de inactividad relacionado con errores (MDPI, 2023) .

Verificaciones de seguridad preoperativas para la máquina de revestimiento de zanjas en forma de U

Inspección del Nivel de Fluido Hidráulico y la Integridad de las Mangueras

Siempre revisa el fluido hidráulico antes de encender cualquier equipo de uso intensivo. Asegúrate de que esté al nivel especificado por el fabricante de la máquina, y echa un buen vistazo a esas mangueras también. ¿Hay grietas? ¿Abultamientos? ¿Fugas en algún lugar? Estar bajo de fluido no solo es un inconveniente; en realidad puede causar problemas de cavitación en la bomba a largo plazo. Y si las mangueras están dañadas de alguna forma, estamos hablando de riesgos serios como caídas de presión o fallos totales del sistema. Recorre toda la instalación desde la bomba hasta donde se conectan los actuadores. Fíjate en cualquier suciedad o residuo que se esté acumulando alrededor de esos puntos de conexión porque eso es importante. Si algo parece incluso ligeramente fuera de lo normal, cámbialo rápidamente. No estamos bromeando aquí. Según datos de BLS del año 2022, casi uno de cada siete accidentes con equipos de construcción tiene algo que ver con fallos en los sistemas hidráulicos.

Verificación de las Conexiones Eléctricas y Funcionamiento del Botón de Parada de Emergencia

Usar un multímetro ayuda a detectar problemas en las instalaciones eléctricas, como conexiones sueltas o signos de corrosión, antes de que se conviertan en fallos mayores. En cada estación de control, los técnicos deberían presionar los botones de parada de emergencia para asegurarse de que todo se desconecte correctamente tanto de los motores como de los sistemas hidráulicos cuando sea necesario. Además, el reinicio tras una parada no debe ocurrir accidentalmente, por lo que la mayoría de los sistemas requieren que alguien active manualmente una llave antes de reiniciar. Esta medida de seguridad evita que las máquinas se vuelvan a encender repentinamente mientras los trabajadores aún están cerca realizando reparaciones. Las estadísticas muestran que aproximadamente uno de cada cuatro accidentes de electrocución en el lugar de trabajo se origina realmente por cableado defectuoso o fallos eléctricos en alguna parte del sitio.

Verificación de la Estabilidad de los Rieles y las Ruedas en Terrenos Irregulares

Antes de comenzar el trabajo, verifique qué tipo de terreno tenemos aquí. Si la pendiente supera los 5 grados, es necesario bajar los gatos estabilizadores por seguridad. Tome un calibrador y mida cuánto se desvían las placas de contacto, luego gire cada rueda para asegurarse de que giren suavemente sin problemas de balanceo. Es importante hacerlo correctamente, ya que las orugas sueltas o ejes que no estén alineados adecuadamente pueden provocar serios problemas de deslizamiento al empujar hormigón, especialmente si el terreno está húmedo o mojado. No olvide realizar comprobaciones de distribución de peso desde el principio. Coloque los pesos de calibración y observe cómo se equilibra todo antes de cargar realmente los materiales para el trabajo.

Asegurar una Correcta Alineación de la Cámara de Moldeo Antes del Inicio

Utilice niveles láser de cruz para verificar que la cámara de moldeo sea perpendicular a las vías del transportador. Un desalineamiento superior a 2 mm puede provocar filtraciones de concreto o paredes de revestimiento desiguales, comprometiendo la integridad estructural. Realice pruebas en seco y ajuste la altura de la cámara para que coincida con los planos de excavación, evitando esfuerzos en los elevadores hidráulicos.

Procedimiento Operativo Paso a Paso para la Máquina de Revestimiento de Zanja en Forma de U

Arranque del Motor e Inicialización de la Presión Hidráulica

Deje que el motor diésel funcione durante aproximadamente 3 a 5 minutos al ralentí antes de hacer cualquier otra cosa. Esté atento a cualquier vibración extraña o humo inusual que salga del tubo de escape. Cuando sea el momento de activar el sistema hidráulico, hágalo lentamente y observe de cerca los manómetros de presión. La mayoría de los operadores consideran que es mejor esperar hasta que la presión se estabilice entre 2000 y 2500 psi, lo cual concuerda con lo que OSHA recomienda actualmente para operaciones hidráulicas seguras. Los mecánicos que siguen este procedimiento en frío, en lugar de comenzar inmediatamente con trabajos pesados, reportan alrededor de un 18 por ciento menos de desgaste en los componentes con el tiempo. Realmente tiene sentido, ya que darle a todo la oportunidad de calentarse adecuadamente extiende en general la vida útil del equipo.

Activación del Sistema de Transporte con Suministro de Hormigón Pre-Mezclado

Cargue el hormigón pre-mezclado en el depósito, manteniendo un nivel de llenado del 65 al 75 % para evitar derrames. Inicie la operación del transportador al 50 % de su velocidad, sincronizándola con la rosca sinfín para garantizar un flujo constante. Verifique que el mecanismo de ajuste del ángulo de pendiente se alinea con la pendiente de la zanja antes de aumentar la velocidad.

Ajuste de la velocidad de moldeo según las condiciones del suelo y la pendiente

| Tipo de suelo | Velocidad recomendada | Ajuste del espesor del revestimiento |

|---|---|---|

| El de arena | 1.2 m/min | +10% de espesor base |

| Arcilloso | 0.8 m/min | -15% para prevenir grietas |

| Mezcla de grava | 0,5 m/min | Compactación lateral reforzada |

Reduzca la velocidad en un 20–40% en pendientes superiores a 15° para mantener la estabilidad, ya que una operación más rápida incrementa los riesgos de colapso en un 32% (Geotechnical Engineering Journal 2024).

Monitoreo en tiempo real del espesor del revestimiento y acabado superficial

Los sensores con guía láser monitorean el espesor del revestimiento, activando alertas cuando las desviaciones superen ±5 mm. Ajuste la fuerza del prensa hidráulica mediante el panel de control cuando sea necesario. Corrija inmediatamente los defectos superficiales como bolsas de aire o crestas, reduciendo la velocidad del transportador y aplicando correcciones manuales con paleta.

Apagado de la máquina de revestimiento de zanja en forma de U tras finalizar el turno

Comience apagando primero el sistema hidráulico y espere aproximadamente 90 segundos para que cualquier presión residual se drene completamente antes de apagar el motor. Después de operar la máquina, revise cuidadosamente tanto la cámara de moldeo como la banda transportadora. El hormigón endurecido debe limpiarse dentro de los treinta minutos aproximadamente para evitar que se adhiera permanentemente, tal como se recomienda en los documentos de mantenimiento de NCMA del año pasado. No olvide asegurar todos los paneles de control y desconectar también los terminales de la batería. Esto ayuda a reducir los riesgos de incendio, especialmente importante si hay acumulación de polvo alrededor de los componentes eléctricos.

Riesgos Operativos Comunes y Estrategias de Mitigación

Puntos de Atrapamiento y Partes en Movimiento: Protección para los Trabajadores Cerca de la Zona de Moldeo

La zona de moldeo contiene múltiples puntos de atrapamiento donde interactúan rodillos, engranajes y transportadores. Según un análisis de OSHA de 2023, el 23% de las lesiones relacionadas con equipos de construcción resultan de partes móviles sin protección. Las medidas efectivas de mitigación incluyen:

- Instalación de sistemas de barrera interbloqueados que detienen la operación cuando las puertas de acceso se abren

- Uso de sensores de proximidad láser para detectar personal dentro de 12 pulgadas de zonas peligrosas

- Celebración de reuniones diarias de seguridad con mapas de peligros específicos del lugar

Los equipos que utilizaron sistemas de detección de movimiento por infrarrojos reportaron una reducción del 41% en incidentes de contacto en comparación con aquellos que dependían de protectores mecánicos (Ponemon 2022).

Gestión de los riesgos de sobrecalentamiento en el uso prolongado de la máquina para revestimiento en zanjas en forma de U

Operar por encima de 90°F incrementa el riesgo de degradación del fluido hidráulico, con una disminución de la viscosidad del 18% por cada aumento de 15°F (Fluid Power Institute 2023). Para gestionar el calor:

- Instalar sensores de temperatura en tiempo real en bombas y válvulas

- Programar ciclos de enfriamiento automáticos cada 45 minutos

- Realizar análisis de aceite cada 250 horas para detectar degradación térmica

Los sitios que utilizaron herramientas de imagen térmica redujeron el tiempo de inactividad relacionado con sobrecalentamiento en un 63% en comparación con inspecciones visuales.

Prevención de Obstrucciones en el Mecanismo de Alimentación

El tamaño inconsistente de los agregados causa el 72% de las obstrucciones en la producción de revestimientos en U (Asociación de Productos de Hormigón 2023). Las estrategias de prevención incluyen:

- Instalar tamices vibratorios para eliminar escombros mayores a 3/4"

- Mantener un ángulo mínimo de 45° en el depósito para asegurar un flujo suave del material

- Programar los tornillos sinfín para que inviertan su movimiento cada 90 segundos durante pausas en la mezcla

Las operaciones que utilizan analizadores de agregados guiados por láser en las entradas de alimentación reportaron un 89% menos de obstrucciones en comparación con aquellas que usaban cribado manual.

Prácticas Seguras y de Mantenimiento para una Mayor Durabilidad

El mantenimiento adecuado de su Máquina para Revestimiento en Forma de U es esencial para la seguridad y la durabilidad. Un plan estructurado de mantenimiento previene fallos inesperados y puede reducir los costos de reparación hasta en un 40% (Gregory Poole 2025). A continuación se presentan rutinas diarias, semanales y mensuales, junto con información sobre tendencias en mantenimiento predictivo.

Limpieza Diaria y Eliminación de Residuos del Molde en Forma de U

Comience cada turno eliminando el hormigón endurecido y los escombros del molde utilizando herramientas no abrasivas. La acumulación que exceda los 5 mm puede deformar las dimensiones del revestimiento y provocar trabajos repetidos. Para residuos difíciles, aplique agentes de limpieza biodegradables aprobados por el fabricante.

Lubricación semanal de cadenas, rieles y juntas hidráulicas

Lubrique los puntos de pivote y las juntas de los cilindros hidráulicos cada 50 horas de funcionamiento con grasa resistente a altas temperaturas adecuada para maquinaria pesada. Enfoque especial en los rodillos de la pista: la lubricación inadecuada contribuye al 23 % de las fallas prematuras de la misma. Tras la lubricación, verifique la alineación para evitar desgaste irregular.

Inspección mensual de placas de desgaste y programación de reemplazos

Inspeccione las placas de desgaste, bujes y varillas de los cilindros hidráulicos cada 150 horas de funcionamiento. Utilice calibradores de espesor para medir las holguras de los componentes, reemplazando las piezas cuando las tolerancias excedan los 0,8 mm. Aplique etiquetas codificadas por colores: rojo para reemplazo inmediato, amarillo para vigilancia, con el fin de mejorar el seguimiento del inventario.

Análisis de Tendencias: Adopción de Mantenimiento Predictivo en Operaciones de Revestimiento de Zanjas

Los operadores más avanzados ahora utilizan sensores de vibración IoT y espectrómetros de fluido hidráulico para predecir fallos en rodamientos con 200–300 horas de antelación. La investigación muestra que el mantenimiento predictivo reduce las paradas no planificadas en un 67 % en comparación con enfoques reactivos. Integre datos históricos de reparaciones para optimizar los horarios de reemplazo y prolongar la vida útil del equipo.

Sección de Preguntas Frecuentes

¿Qué es una Máquina para Revestir Zanjas en Forma de U?

Una Máquina para Revestir Zanjas en Forma de U es un equipo especializado utilizado para construir zanjas con revestimientos en forma de U, típicamente en sitios agrícolas o de construcción para gestionar el drenaje o la irrigación del agua.

¿Cómo funciona el sistema hidráulico en la máquina?

El sistema hidráulico regula la penetración de la hoja y la presión del molde para adaptarse a diferentes condiciones del suelo, garantizando un espesor constante del revestimiento y una operación precisa.

¿Por qué son importantes las verificaciones de seguridad antes de la operación?

Las verificaciones de seguridad preoperativas son cruciales para identificar y prevenir posibles peligros, como fallos hidráulicos o eléctricos, los cuales podrían llevar a fallos del sistema o incidentes de seguridad.

¿Cuáles son los peligros operativos comunes para esta máquina?

Los peligros comunes incluyen puntos de pellizco provenientes de partes móviles, riesgos de sobrecalentamiento y obstrucciones de concreto en el mecanismo de alimentación.

¿Por qué es crucial el mantenimiento regular para la máquina?

El mantenimiento regular asegura la durabilidad y la seguridad de la máquina, previniendo fallos inesperados y reduciendo significativamente los costos de reparación.

Tabla de Contenido

-

Comprender el Máquina de Envolvimiento de Zanjas en Forma de U y sus componentes principales

- Elementos Estructurales Clave de la Máquina para Revestimiento de Zanjas en Forma de U

- Cómo los Sistemas Hidráulicos Permiten la Precisión en el Revestimiento de Zanjas

- El papel de las unidades de transporte y moldeo en la formación continua del revestimiento

- Integración de paneles de control para el monitoreo operativo en tiempo real

-

Verificaciones de seguridad preoperativas para la máquina de revestimiento de zanjas en forma de U

- Inspección del Nivel de Fluido Hidráulico y la Integridad de las Mangueras

- Verificación de las Conexiones Eléctricas y Funcionamiento del Botón de Parada de Emergencia

- Verificación de la Estabilidad de los Rieles y las Ruedas en Terrenos Irregulares

- Asegurar una Correcta Alineación de la Cámara de Moldeo Antes del Inicio

-

Procedimiento Operativo Paso a Paso para la Máquina de Revestimiento de Zanja en Forma de U

- Arranque del Motor e Inicialización de la Presión Hidráulica

- Activación del Sistema de Transporte con Suministro de Hormigón Pre-Mezclado

- Ajuste de la velocidad de moldeo según las condiciones del suelo y la pendiente

- Monitoreo en tiempo real del espesor del revestimiento y acabado superficial

- Apagado de la máquina de revestimiento de zanja en forma de U tras finalizar el turno

- Riesgos Operativos Comunes y Estrategias de Mitigación

- Prácticas Seguras y de Mantenimiento para una Mayor Durabilidad

- Limpieza Diaria y Eliminación de Residuos del Molde en Forma de U

- Lubricación semanal de cadenas, rieles y juntas hidráulicas

- Inspección mensual de placas de desgaste y programación de reemplazos

- Análisis de Tendencias: Adopción de Mantenimiento Predictivo en Operaciones de Revestimiento de Zanjas

-

Sección de Preguntas Frecuentes

- ¿Qué es una Máquina para Revestir Zanjas en Forma de U?

- ¿Cómo funciona el sistema hidráulico en la máquina?

- ¿Por qué son importantes las verificaciones de seguridad antes de la operación?

- ¿Cuáles son los peligros operativos comunes para esta máquina?

- ¿Por qué es crucial el mantenimiento regular para la máquina?