Inzicht in de U-vormige slootbekledingmachine en de kerncomponenten

Belangrijke structurele elementen van de U-vormige greppelbekledingsmachine

De U-vormige greppelbekledingsmachine is uitgerust met een stevig stalen frame en een tweeledig graafstelsel dat helpt bij het in stand houden van een uniforme diepte gedurende het graafproces. Belangrijke onderdelen van deze machine zijn het matrijs gereedschap dat dieptes tot 300 mm aankan, de bladen die onder een hoek van ongeveer 30 graden staan en overtollige grond efficiënt verwijderen, en de compacteerrollen die samenwerken om de grond goed aan te stampen. Een recent onderzoek uit 2023 naar de ontwerpen van landbouwmachines, gepubliceerd door MDPI, bracht iets interessants aan het licht over deze machines. Daar werd gemeld dat de greppeldiepte tijdens werkzaamheden in zandgrond ongeveer 86,7% van de tijd stabiel blijft. Niet slecht voor wat boeren in hun velden nodig hebben.

Hoe hydraulische systemen precisie mogelijk maken bij greppelbekleding

Hydraulische actuatoren regelen de bladpenetratie en matrijswrijving, waardoor operators de krachten kunnen instellen tussen 15–20 MPa. Deze aanpasbaarheid compenseert variaties in grachtdichtheid en behoudt een tolerantie van ±5 mm in de bekledingsdikte, zelfs op hellingen tot 25°.

De rol van transportband- en vormgevingsunits bij de continue vorming van bekleding

Een transportband levert vooraf gemengd beton in de vormkamer met snelheden van 0,5–2 m/min. Binnenin verdichten trillingsplaten het materiaal tot 92–95% dichtheid. Sensoren in real-time detecteren holtes en passen automatisch de toevoersnelheid aan om structurele fouten te voorkomen.

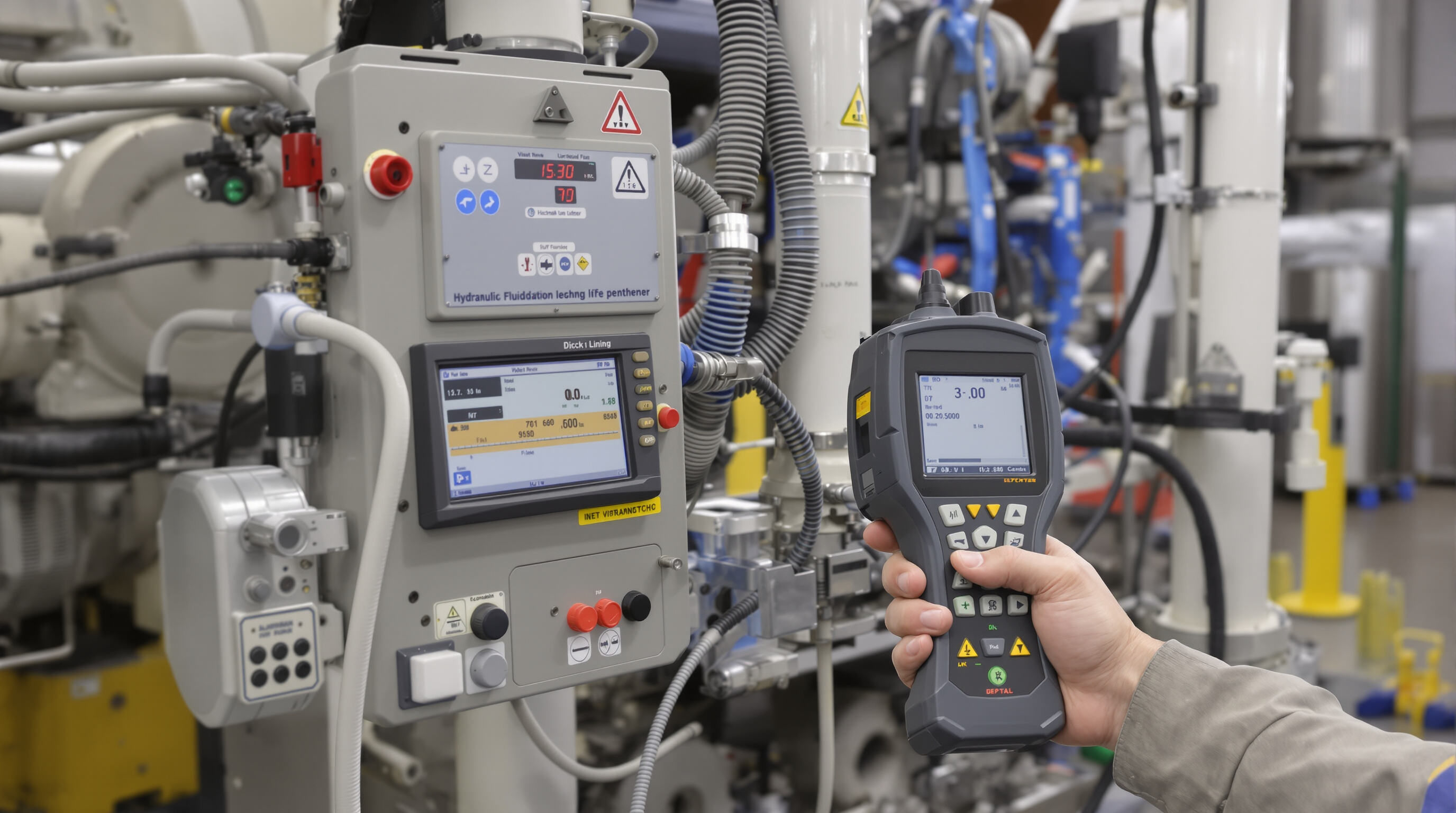

Integratie van bedieningspanelen voor real-time operationele monitoring

Moderne bedieningspanelen bundelen gegevens over hydraulische druk, transportsnelheid en hellinghoek in een enkele interface. Wanneer operationele afwijkingen meer dan 8% van de vooraf ingestelde waarden overschrijden, waarschuwen alarmen de operators, waardoor de stilstandstijd door fouten met 40% wordt verminderd (MDPI, 2023) .

Veiligheidscontroles voorafgaand aan de werking van de U-vormige greppelbekledingsmachine

Controleer de Niveaus van de Hydraulische Vloeistof en de Integriteit van de Slangen

Controleer altijd de hydraulische vloeistof voordat u zwaar materieel start. Zorg ervoor dat het niveau overeenkomt met de specificaties van de fabrikant, en bekijk ook die slangen goed. Zijn er scheurtjes? Bulten? Leksommen? Het te weinig hebben van vloeistof is niet alleen onhandig - het veroorzaakt daadwerkelijk problemen met pompcavitatie op de lange termijn. En als die slangen op welke manier dan ook beschadigd zijn, dan lopen we serieuze risico's zoals drukverlies of complete systeemuitval. Loop de hele installatie na vanaf de pomp tot waar de actuatoren aangesloten zijn. Let op vuil of residu dat zich ophoopt rond de aansluitpunten, want dat speelt ook een rol. Als iets er zelfs maar iets vreemd uitziet, vervang het dan snel. We spotten hier niet mee. Volgens gegevens van het BLS uit 2022 heeft bijna één op de zeven ongevallen met bouwmaterieel betrekking tot hydraulische systeemuitval.

Controleer elektrische aansluitingen en noodstopfunctionaliteit

Het gebruik van een multimeter helpt bij het opsporen van problemen in elektrische leidingen, zoals losse verbindingen of corrosie, voordat deze uitgroeien tot grotere problemen. Op elke bedieningspost moeten technici de noodstopknoppen indrukken om er zeker van te zijn dat alles correct wordt uitgeschakeld, zowel van motoren als van hydraulische systemen, wanneer dat nodig is. Het opnieuw opstarten na een stop mag niet per ongeluk gebeuren, dus vereist de meeste installaties dat iemand eerst handmatig een sleutel moet omdraaien. Deze veiligheidsmaatregel voorkomt dat machines plotseling weer actief worden terwijl werknemers zich nog in de buurt bevinden om reparaties uit te voeren. Statistieken tonen aan dat ongeveer één op vier elektrocutie-incidenten op de werkvloer daadwerkelijk worden veroorzaakt door defecte bedrading of elektrische storingen op het terrein.

Bevestigen van spoor- en wielstabiliteit op oneffen terrein

Controleer voordat u aan het werk gaat welk type ondergrond u hier te maken heeft. Als de helling meer dan 5 graden is, moeten die stabilisatorsteunen voor de veiligheid worden neergelaten. Gebruik een schuifmaat om te meten hoeveel de loopbanden doorbuigen, en draai elk wiel om er zeker van te zijn dat ze soepel draaien zonder wiebelproblemen. Dit goed doen is belangrijk, want losse banden of assen die niet goed zijn uitgelijnd kunnen leiden tot ernstige slipproblemen bij het doorpersen van beton, met name als de ondergrond nat of vochtig is. Vergeet ook niet om eerst enkele controles uit te voeren voor het gewichtsverdeling. Plaats die kalibratiegewichten en bekijk hoe alles in balans is voordat u daadwerkelijk belast wordt met materialen voor de klus.

Goede uitlijning van de molderkamer controleren voorafgaand aan het opstarten

Gebruik kruislaserniveaus om te controleren of de vormholte loodrecht staat op de transportbandrails. Een misalignering van meer dan 2 mm kan leiden tot betonlekken of oneven wanden van de bekleding, waardoor de structuurintegriteit in gevaar komt. Voer droogtests uit en stel de holtehoogte in overeenstemming met de uitgravingstekeningen, om belasting van de hydraulische liften te voorkomen.

Stapsgewijze bedieningsprocedure voor de U-vormige greppelbekledingsmachine

Start de motor en initialiseer de hydraulische druk

Laat de dieselmotor ongeveer 3 tot 5 minuten draaien terwijl hij stationair loopt, voordat u verdergaat met andere handelingen. Houdt u oog voor ongebruikelijke trillingen of bijzondere rook die uit de uitlaat komt. Wanneer u de hydraulische installatie in werking moet stellen, doet u dat dan langzaam en houdt u de drukmeters nauwkeurig in de gaten. De meeste operators ontdekken dat het wachten totdat de druk zich stabiliseert tussen 2000 en 2500 psi het beste werkt, volgens de aanbevelingen van OSHA voor veilige hydraulische werking. Monteurs die deze opstartprocedure bij koude motoren volgen, in plaats van direct zware werkzaamheden te starten, melden ongeveer 18 procent minder slijtage aan onderdelen over de tijd heen. Dat is logisch eigenlijk, omdat het alles een kans geeft om zich goed op te warmen en daardoor de levensduur van de installatie in het algemeen verlengt.

Het in werking stellen van het transportsysteem met een vooraf gemengde betonvoorziening

Laad vooraf gemengd beton in de bunker en houd het vulniveau tussen 65 en 75 procent om overstroming te voorkomen. Start de transportband op 50 procent snelheid en synchroniseer deze met de spoelaanwijzer om een constante stroom te garanderen. Controleer of de hellinghoekinstelmechanisme valt samen met de helling van de greppel voordat de snelheid wordt verhoogd.

Moldsnelheid aanpassen op basis van grondcondities en helling

| Soort bodem | Aanbevolen snelheid | Linerdikte instellen |

|---|---|---|

| Zanderig | 1.2 m/min | +10% basisdikte |

| Kleiachtig | 0.8 m/min | -15% om scheuren te voorkomen |

| Grindmengsel | 0,5 m/min | Verstevigde zijcompactor |

Verminder de snelheid met 20–40% op hellingen van meer dan 15° om stabiliteit te behouden, omdat hogere snelheden het instortingsrisico met 32% verhogen (Geotechnical Engineering Journal 2024).

Linerdikte en oppervlakteafwerking in real-time monitoren

Lasergeleide sensoren monitoren de linerdikte en geven een waarschuwing bij afwijkingen buiten ±5 mm. Pas de hydraulische perskracht aan via het bedieningspaneel indien nodig. Behandel oppervlaktefouten zoals luchtzakken of richels direct door de transportsnelheid te verlagen en handmatige afwerking met een houtsleutel toe te passen.

U-vormige gootbekledingsmachine uitschakelen na afronding van de dienst

Start met het uitschakelen van het hydraulische systeem en wacht ongeveer 90 seconden totdat eventuele restdruk volledig is afgevoerd, voordat u de motor uitzet. Na het gebruik van de machine, controleer zorgvuldig zowel de vormruimte als de transportband. Verhard beton moet binnen een half uur of zo worden verwijderd om te voorkomen dat het permanent blijft kleven, zoals aanbevolen in die NCMA-onderhoudsdocumenten uit vorig jaar. Vergeet niet om alle bedieningspanelen goed te vergrendelen en de accuklemmen ook los te koppelen. Dit helpt om mogelijke brandrisico's te verminderen, wat vooral belangrijk is als er stofophoping is rond elektrische componenten.

Algemene bedrijfshazard en risicobeheersingsstrategieën

Knijppunten en bewegende onderdelen: Bescherming van werknemers in de vormgevingszone

De vormgevingszone bevat meerdere knijppunten waar rollers, tandwielen en transportbanden op elkaar inwerken. Volgens een analyse van OSHA uit 2023 zijn 23% van de verwondingen met constructiemachines het gevolg van onbeveiligde bewegende onderdelen. Effectieve risicobeheersing omvat:

- Installatie van onderling verbonden barrièresystemen die de werking stoppen wanneer toegangsdeuren openen

- Gebruik van laserproxiemieitsensoren om personeel binnen 12 inch van gevaarlijke zones te detecteren

- Dagelijkse veiligheidsbijeenkomsten houden met site-specifieke gevarenkaarten

Teams die infraroodsystemen voor bewegingsdetectie gebruiken, meldden een 41% reductie in contactincidenten in vergelijking met teams die vertrouwen op mechanische beveiligingen (Ponemon 2022).

Het beheren van oververhittingsrisico's bij langdurig gebruik van een U-vormige gootbekledingsmachine

Werken boven 90°F verhoogt het risico op hydraulische vloeistofdegradatie, waarbij de viscositeit met 18% daalt per 15°F stijging (Fluid Power Institute 2023). Om warmte te beheren:

- Monteer temperatuursensoren in real-time op pompen en kleppen

- Programmeert automatische koelcycli elke 45 minuten

- Voer olieanalyse uit elke 250 uur om thermische degradatie op te sporen

Locaties die thermische beeldvormingstools gebruiken, verlaagden de oververhittingsgerelateerde stilstandtijd met 63% in vergelijking met visuele inspecties.

Voorkomen van betonverstoppingen in het voedingssysteem

Inconstante aggregaatgrootte veroorzaakt 72% van de verstoppingen bij de productie van U-vormige bekledingen (Concrete Products Association 2023). Preventieve maatregelen zijn onder andere:

- Monteren van trillende zeven om puin groter dan 3/4" te verwijderen

- Een minimale hoperhoek van 45° aanhouden voor een vloeiende materiaalstroom

- Schroefvoerders programmeren om elke 90 seconden tijdens mengpauzes van richting te veranderen

Installaties die gebruikmaken van lasergeleide aggregaatanalysatoren bij de voederinvoer hadden 89% minder verstoppingen dan installaties die gebruikmaken van handmatige zeefprocedures.

Veiligheid en onderhoud van apparatuur: beste praktijken voor een langere levensduur

Goed onderhoud van uw U-vormige greppelbekledingsmachine is essentieel voor veiligheid en levensduur. Een gestructureerd onderhoudsplan voorkomt onverwachte storingen en kan reparatiekosten met tot 40% verlagen (Gregory Poole 2025). Hieronder vindt u dagelijkse, wekelijkse en maandelijkse routines, samen met inzichten in trends in voorspellend onderhoud.

Dagelijks reinigen en verwijderen van residuen uit de U-vormige persvorm

Begin elke dienst met het verwijderen van verhard beton en puin van de vormplaat met behulp van niet-slijpende gereedschappen. Opstapelingen die groter zijn dan 5 mm kunnen de afmetingen van de vloerplaten vervormen en leiden tot herwerkzaamheden. Gebruik biologisch afbreekbare reinigingsmiddelen die door de fabrikant zijn goedgekeurd voor hardnekkige resten.

Wekelijkse smering van kettingen, sporen en hydraulische scharnieren

Spilpunten en hydraulische cilindersmering elke 50 bedrijfsuren met hittebestendige vet geschikt voor zware machines. Richt u op de spoorrollen - onvoldoende smering draagt bij aan 23% van de vroegtijdige spoorstoringen. Controleer na het smeren de uitlijning om oneven slijtage te voorkomen.

Maandelijkse inspectie van slijtageplaten en vervangschema's

Controleer slijtageplaten, busningen en hydraulische cilinderstangen elke 150 bedrijfsuren. Gebruik voelermaat om componentengapen te meten, vervang onderdelen wanneer toleranties groter zijn dan 0,8 mm. Gebruik kleurcodeerlabels - rood voor directe vervanging, geel voor monitoring - om voorraadbeheer te verbeteren.

Trendanalyse: Adoptie van voorspellend onderhoud in greppelbekledingsoperaties

Progressieve operators gebruiken momenteel IoT-vibrationssensoren en hydraulische vloeistofspectrometers om lagerdefecten 200–300 uur van tevoren te voorspellen. Onderzoek laat zien dat voorspellend onderhoud ongeplande stilstand met 67% reduceert vergeleken met reactieve aanpakken. Voeg historische reparatiegegevens samen om vervangingsplanningen te verfijnen en de levensduur van apparatuur te verlengen.

FAQ Sectie

Wat is een U-vormige Greppelbekledingsmachine?

Een U-vormige greppelbekleedmachine is een speciaal apparaat dat wordt gebruikt om greppels te bouwen met U-vormige bekledingen, meestal op boerderijen of bouwlocaties voor waterafvoer of irrigatie.

Hoe werkt het hydraulische systeem in de machine?

Het hydraulische systeem regelt de doordringing van de ploeg en de matrijdruk om zich aan te passen aan verschillende bodemcondities, waardoor een consistente bekledingsdikte en precisie in bediening worden gegarandeerd.

Waarom zijn pre-operationele veiligheidscontroles belangrijk?

Voorafgaande veiligheidscontroles zijn cruciaal om potentiële gevaren te identificeren en te voorkomen, zoals hydraulische of elektrische storingen, die tot systeemuitval of veiligheidsincidenten kunnen leiden.

Wat zijn de gebruikelijke operationele gevaren voor deze machine?

Gevallen van gevaren zijn onder andere knijppunten veroorzaakt door bewegende onderdelen, oververhittingsrisico's en betonverstoppingen in het voedingssysteem.

Waarom is regelmatig onderhoud cruciaal voor de machine?

Regelmatig onderhoud waarborgt de levensduur en veiligheid van de machine, voorkomt onverwachte uitval en vermindert aanzienlijk de reparatiekosten.

Inhoudsopgave

-

Inzicht in de U-vormige slootbekledingmachine en de kerncomponenten

- Belangrijke structurele elementen van de U-vormige greppelbekledingsmachine

- Hoe hydraulische systemen precisie mogelijk maken bij greppelbekleding

- De rol van transportband- en vormgevingsunits bij de continue vorming van bekleding

- Integratie van bedieningspanelen voor real-time operationele monitoring

- Veiligheidscontroles voorafgaand aan de werking van de U-vormige greppelbekledingsmachine

-

Stapsgewijze bedieningsprocedure voor de U-vormige greppelbekledingsmachine

- Start de motor en initialiseer de hydraulische druk

- Het in werking stellen van het transportsysteem met een vooraf gemengde betonvoorziening

- Moldsnelheid aanpassen op basis van grondcondities en helling

- Linerdikte en oppervlakteafwerking in real-time monitoren

- U-vormige gootbekledingsmachine uitschakelen na afronding van de dienst

- Algemene bedrijfshazard en risicobeheersingsstrategieën

- Veiligheid en onderhoud van apparatuur: beste praktijken voor een langere levensduur

- Dagelijks reinigen en verwijderen van residuen uit de U-vormige persvorm

- Wekelijkse smering van kettingen, sporen en hydraulische scharnieren

- Maandelijkse inspectie van slijtageplaten en vervangschema's

- Trendanalyse: Adoptie van voorspellend onderhoud in greppelbekledingsoperaties

- FAQ Sectie