यसबारे बुझ्नु यू आकार खाली रेखांकन मशीन र यसका प्रमुख घटकहरू

U आकारको डिच लाइनिङ मेसिनका प्रमुख संरचनात्मक तत्वहरू

U आकारको डिच लाइनिङ मेसिनले भारी डिग्री स्टील फ्रेमको साथै डुअल एक्सिस ट्रेन्सिङ सिस्टमलाई समावेश गरेको छ जसले खनन प्रक्रियाको क्रममा एकरूप गहिराइ बनाए राख्नमा सहयोग पुर्याउँछ। यस मेसिनका केही महत्वपूर्ण भागहरू उल्लेखनीय छन्: ३०० मिमी सम्मको गहिराइ सम्हाल्न सक्ने मोल्ड डाइ, लगभग ३० डिग्रीमा सेट ब्लेडहरू जसले अतिरिक्त माटोलाई कुशलतापूर्वक हटाउँछन्, र तिनीहरूका कम्प्याक्सन रोलरहरू जसले एकसाथ काम गरेर चीजहरूलाई ठीकसँग मजबूत बनाउँछन्। २०२३ मा MDPI बाट कृषि उपकरण डिजाइनमा समीक्षा गर्दा यी मेसिनहरूको बारेमा केही रोचक खुलासा भएको थियो। उनीहरूले बताए कि बालुवा मैदानी अवस्थामा काम गर्दा यी मेसिनहरूले ८६.७% समयसम्म ट्रेन्सको गहिराइ स्थिर राख्छन्। कृषकहरूका लागि तिनीहरूले आफ्नो खेतमा यो निकै उपयोगी पाउँछन्।

हाइड्रोलिक सिस्टमले डिच लाइनिङमा सटीकता कसरी सुनिश्चित गर्छ

हाइड्रोलिक एक्चुएटरले ब्लेड पेनिट्रेशन र मोल्ड दबाव नियमन गर्दछ, अपरेटरहरूलाई 15–20 MPa को बीचमा बल अनुकूलन गर्न दिन्छ। यो अनुकूलन समायोजनले माटोको घनत्वमा भिन्नतालाई भर्ने र लाइनर मोटाईमा ±5 मिमी सहनशीलता बनाए राख्न मद्दत गर्दछ, यहाँसम्म कि 25° सम्मका ढलानहरूमा पनि।

निरन्तर लाइनर निर्माणमा कन्भेयर र मोल्डिङ यूनिटहरूको भूमिका

एउटा कन्भेयरले पूर्व-मिश्रित कंक्रीटलाई 0.5–2 मिटर/मिनेटको गतिमा मोल्डिङ कोठामा पुर्याउँछ। भित्र, कम्पन प्लेटहरूले सामग्रीलाई 92–95% घनत्वमा सघन बनाउँछन्। वास्तविक सेन्सरहरूले खाली स्थानहरूको पत्ता लगाउँछन् र संरचनात्मक कमीहरू रोक्नका लागि स्वचालित रूपमा खाने दरलाई समायोजन गर्दछन्।

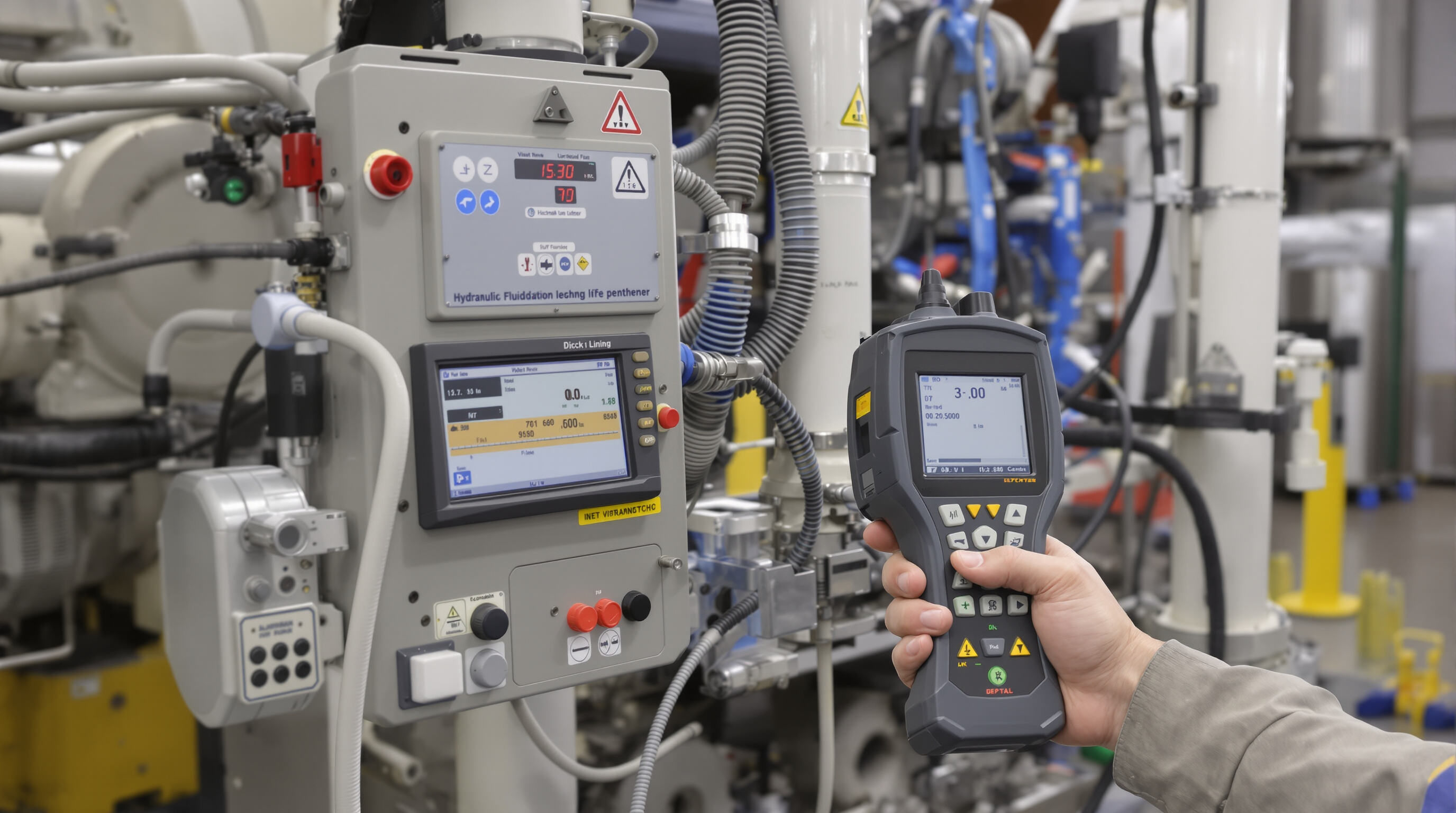

वास्तविक समयमा संचालन निगरानीका लागि नियन्त्रण प्यानलहरूको एकीकरण

आधुनिक नियन्त्रण प्यानलहरूले हाइड्रोलिक दबाव, कन्भेयर गति, र ढलान कोणको डाटा एकल इन्टरफेसमा संकलन गर्दछ। जब संचालन विचलनहरू पूर्वनिर्धारित मानहरूको 8% भन्दा बढी हुन्छन्, तब अलार्महरू अपरेटरहरूलाई सूचित गर्दछ, त्रुटि-सम्बन्धित डाउनटाइमलाई 40% ले कम गर्दछ (MDPI, 2023) .

U आकारको डिच लाइनिङ मेसिनका लागि पूर्व-संचालन सुरक्षा जाँचहरू

हाइड्रोलिक तरल पदार्थको स्तर र होजको स्थितिको निरीक्षण गर्नुहोस्

भारी उपकरण सुरु गर्नु अघि सधैं हाइड्रोलिक तरल पदार्थ जाँच गर्नुहोस्। यो मेसिन बनाउने व्यक्तिले निर्दिष्ट गरेको स्तरमा छ कि छैन भनेर सुनिश्चित गर्नुहोस्, र ती होजहरूलाई पनि राम्ररी हेर्नुहोस्। कुनै दरार छ? उब्बर आएको छ? कहीँ रिसाव छ? तरल पदार्थ कम हुनु असुविधाजनक मात्र होइन - यसले पम्प क्याभिटेशन समस्याहरू उत्पन्न गर्छ। र यदि ती होजहरू कुनै पनि तरिकामा क्षतिग्रस्त भएका छन् भने, हामी केवल दबाव खसाव वा सम्पूर्ण प्रणालीको असफलताको गम्भीर जोखिमको बारेमा कुरा गरिरहेका छौं। पम्पबाट लिएर एक्चुएटरहरू जडान हुने ठाउँसम्मको पूरै सेटअपमा जानुहोस्। ती जडान बिन्दुहरूको चारैतिर कुनै मैलो वा अवशेष जम्मा हुँदैछ भने ध्यान दिनुहोस् किनकि त्यो कुरा महत्वपूर्ण हुन्छ। केही पनि सामान्यभन्दा थोरै फरक देखिएमा तुरुन्तै प्रतिस्थापन गर्नुहोस्। हामी यहाँ हाँसोमा बोलिरहेका हैनौं। २०२२ को BLS डाटाका अनुसार, प्रत्येक सात निर्माण उपकरण दुर्घटनामध्ये एकले हाइड्रोलिक प्रणालीको असफलतासँग कुनै न कुनै तरिकामा सम्बन्ध राखेको छ।

विद्युतीय कनेक्शन र आपातकालीन स्टप फंक्सनको पुष्टि गर्नु

मल्टिमिटर प्रयोग गरेर ढिलो कनेक्शन वा खराबीको संकेत जस्ता विद्युतीय कन्डुइटमा समस्या खोज्न मद्दत गर्दछ जुन पछि ठूलो समस्या हुन सक्छ। प्रत्येक नियन्त्रण स्टेशनमा, प्राविधिकहरूले आपातकालीन स्टप बटनहरू छिच्याउनु पर्दछ ताकि आवश्यक परेमा मोटर र हाइड्रोलिक सिस्टम दुबैबाट बिजुली कट भएको होस्। स्टप पछि पुन: सुरु हुनु हुँदैन, त्यसैले अधिकांश सेटअपहरूले पहिला म्यानुअल रूपमा कुञ्जी घुमाउन आवश्यकता पर्दछ। यो सुरक्षा उपाय मेशिनहरूलाई कामदारहरू नजिकै रहेर मर्मत गर्दा अचानक अनलाइन आउनबाट रोक्दछ। सांख्यिकीले देखाउँछ कि कार्यस्थलमा लगभग चौथाई विद्युतीय दुर्घटनाहरू वास्तवमा साइटमा कहीं न कहीं खराब वायरिङ वा विद्युतीय खराबीबाट नै हुन्छन्।

असमान भूभागमा ट्र्याक र पाङ्ग्राको स्थिरता पुष्टि गर्नु

काम शुरू गर्नु अघि, हामी कुन प्रकारको जमीनको सामना गरिरहेकाौं भन्ने जाँच गर्नुहोस्। यदि ढलान 5 डिग्री भन्दा माथि जान्छ भने सुरक्षाको लागि त्यहि स्थिरीकरण ज्याकहरू तल ल्याउनु पर्छ। ट्रयाक प्याडहरूको झुकाव कति छ भनेर मापन गर्नका लागि क्यालिपर्स प्रयोग गर्नुहोस्, त्यसपछि प्रत्येक पैडल घुमाउनुहोस् ताकि उनीहरू घुम्दा कुनै झन्झनाहट नहोस्। यो सही तरिकाले गर्नु महत्वपूर्ण छ किनकि ढिलो ट्रयाक वा असंरेखित धुराहरूले कंक्रीट प्रवाह गर्दा ठूलो परिमाणमा सर्ने समस्या उत्पन्न गर्न सक्छ, विशेष गरी खराब समाचार यदि जमीन चिसो वा गीलो छ भने। पहिलो कामको रूपमा वजन वितरण जाँच गर्नु पनि नबिर्सनुहोस्। क्यालिब्रेसन वजनहरू राख्नुहोस् र सामग्री लोड गर्नु अघि कसरी सबै केही सन्तुलित हुन्छ भनेर हेर्नुहोस्।

सुरुवात गर्नु अघि मोल्डिङ कोठाको उचित संरेखन सुनिश्चित गर्नु

ढाँचा कोठालाई कन्वेयर ट्र्याकको समकोणमा रहेको छ कि छैन भनेर जाँच गर्न क्रस-हेयर लेजर लेभलको प्रयोग गर्नुहोस्। 2 मिमी भन्दा बढीको तिर्खा लाग्नाले कंक्रिटको रिसाव वा असमान लाइनर भित्ताको कारण बन्न सक्छ, जसले ढाँचाको बलियोपनलाई कमजोर बनाउँछ। खाली चलाउनुहोस् र कोठाको उचाईलाई उत्खनन ब्लूप्रिन्टसँग मेल खाने गरी समायोजन गर्नुहोस्, हाइड्रोलिक लिफ्टमा तनाव नपर्ने गरी।

U आकारको डिच लाइनिङ मेसिनको चरणबद्ध सञ्चालन प्रक्रिया

इन्जिन सुरु गर्नुहोस् र हाइड्रोलिक दबाव प्रारम्भ गर्नुहोस्

केही काम गर्नुअघि डिजेल इन्जिनलाई लगभग ३ देखि ५ मिनेटसम्म आइडलिङ गर्दै चलाउनुहोस्। एक्जस्ट पाइपबाट आउने अजिब झुकाइ वा असामान्य धुवाँको सावधानी राख्नुहोस्। जब तपाईंले हाइड्रोलिक सिस्टमलाई अनलाइन ल्याउनुपर्छ, त्यो धीरे-धीरे गर्नुहोस् र ती दबाव गेजहरूलाई नजिकबाट हेर्नुहोस्। अधिकांश अपरेटरहरूले २००० देखि २५०० psi बीचको दबाव पुग्न खोज्नु राम्रो हुन्छ भनेर पाइएको छ, जुन दिनको अनुसार OSHA ले सुरक्षित हाइड्रोलिक सञ्चालनका लागि सिफारिस गर्दछ। यो ठिमाहट सुरुवातको क्रमलाई पालना गर्ने मेकानिकहरूले भारी काममा लाग्नुभन्दा पहिले समयमा घटकहरूमा लगभग १८ प्रतिशत कम घिस्रो हुने बताएका छन्। वास्तवमा यो तर्कपूर्ण छ, किनकि सबै कुरालाई उचित रूपमा तातो बनाउने मौका दिनाले सामान्यतया उपकरणको आयु बढाउँछ।

प्री-मिक्स्ड कंक्रीट आपूर्ति सहित कन्भेयर सिस्टम सक्रिय गर्नु

हप्परमा प्री-मिक्स्ड कंक्रीट लोड गर्नुहोस्, ओभरफ्लो बचाउन ६५–७५% भरण स्तर बनाई राख्नुहोस्। अगरसँग स्थिर प्रवाह सुनिश्चित गरी ५०% स्पीडमा कन्भेयर सञ्चालन सुरु गर्नुहोस्। पुष्टि गर्नुहोस् कि ढलान कोण समायोजन यांत्रिकता गति बढाउनु अघि डिचको ढलान सँग संरेखित गर्दछ।

माटोको अवस्था र ढलानको आधारमा मोल्डिङ गति समायोजन गर्नुहोस्

| माटोको प्रकार | सिफारिस गरिएको गति | लाइनर मोटाई समायोजन |

|---|---|---|

| सँडी | 1.2 मिटर/मिनेट | +१०% आधार मोटाई |

| माटो बालुवा | 0.8 मिटर/मिनेट | -15% फाट्न रोक्नका लागि |

| गिट्टी मिश्रण | 0.5 मिटर/मिनेट | बलियो पार्श्व संकुचन |

15° भन्दा माथिका ढलानमा स्थिरता बनाए राख्न गति 20–40% सम्म घटाउनुहोस्, किनकि तीव्र गतिले संचालन भएमा भूमि भत्किने जोखिम 32% ले बढ्छ (भू-प्रविधि इन्जिनियरिङ् जर्नल 2024)।

लाइनरको मोटाई र सतहको फिनिसह वास्तविक समयमा निगरानी गर्नुहोस्

लेजर-निर्देशित सेन्सरहरू लाइनरको मोटाई निगरानी गर्दछन्, ±5 मिमी भन्दा बढीको विचलनका लागि चेतावनी दिन्छन्। आवश्यक पर्दा नियन्त्रण प्यानल मार्फत हाइड्रोलिक प्रेस बल नियमन गर्नुहोस्। एयर पकेट वा लहर जस्ता सतही खामीहरू तुरुन्त सम्बोधन गर्नुहोस्, कन्भेयरको गति घटाएर हातको ट्रोएलको प्रयोग गरेर सच्चाउनुहोस्।

शिफ्ट सकिएपछि U आकारको डिच लाइनिङ मेसिन बन्द गर्नुहोस्

सबैभन्दा पहिला हाइड्रोलिक सिस्टम बन्द गर्नुहोस् र इन्जिन बन्द गर्नुअघि लगभग ९० सेकेण्ड सम्म प्रेसर पूर्ण रूपमा निकाल्न पर्खनुहोस्। मेसिन प्रयोग गरेपछि मोल्डिङ कक्ष र कन्भेयर बेल्ट दुवैको ठीकसँग जाँच गर्नुहोस्। पुरानो कंक्रीट आधा घण्टाको समयमा सफा गर्नुपर्छ ताकि यो स्थायी रूपमा चिप्लिँदैन, जस्तो कि पुरानो वर्षको NCMA मर्मत सम्बन्धी कागजातहरूमा सिफारिस गरिएको छ। सबै नियन्त्रण प्यानलहरू सुरक्षित रूपमा ताला लगाउनुहोस् र ब्याट्री टर्मिनलहरू पनि अलग गर्नुहोस्। यसले आगो लाग्ने सम्भावना कम गर्न मद्दत गर्छ, विशेषगरी विद्युतीय भागहरूमा धूलो जम्मा हुँदा महत्वपूर्ण हुन्छ।

सामान्य संचालन सम्बन्धी जोखिम र जोखिम कम गर्ने रणनीति

पिच पोइन्ट र मुभिङ पार्ट्स: मोल्डिङ क्षेत्रमा कामदारहरूलाई सुरक्षा दिने

मोल्डिङ क्षेत्रमा धेरै पिच पोइन्टहरू छन् जहाँ रोलर, गियर र कन्भेयरहरूको अन्तरक्रिया हुन्छ। २०२३ को OSHA विश्लेषण अनुसार, निर्माण उपकरणबाट हुने चोटहरूको २३% अंशरक्षित मुभिङ पार्ट्सको कारणले हुन्छ। प्रभावकारी जोखिम कम गर्ने उपायहरूमा समावेश हुन्छन्:

- एक्सेस ढोका खुल्दा संचालन रोक्ने इन्टरलक बारहरू प्रणाली स्थापना गर्दै

- खतरनाक क्षेत्रहरूको १२ इन्चको दायरामा कर्मचारीहरूलाई खोजी गर्न लेजर प्रक्षेपण सेन्सरहरू प्रयोग गर्दै

- साइट-विशिष्ट जोखिम मानचित्रहरूका साथ दैनिक सुरक्षा सामाग्रीहरू सञ्चालन गर्दै

इन्फ्रारेड गति संसूचक प्रणालीहरू प्रयोग गर्ने टोलीहरूले यान्त्रिक गार्डहरूमा भरोसा राख्ने भन्दा भागहरूमा ४१% कमी भएको विवरण दिए (पोनमन २०२२)।

प्रोलोंग्ड यू शेप डिच लाइनिंग मेशिन प्रयोगमा ओभरहिटिङ जोखिम प्रबन्धन

90°F भन्दा माथि सञ्चालन गर्नुले हाइड्रोलिक तेलको खराबीको जोखिम बढाउँछ, 15°F बृद्धिको साथ चिकनाहट 18% सम्म कम हुन्छ (फ्लुइड पावर इन्स्टिट्यूट 2023)। तापक्रम प्रबन्धन गर्न:

- पम्प र भाल्भहरूमा वास्तविक समय तापक्रम सेन्सरहरू स्थापना गर्नुहोस्

- प्रत्येक 45 मिनेटमा स्वचालित शीतलन चक्रहरू कार्यक्रम गर्नुहोस्

- थर्मल अपघटनको पत्ता लगाउन प्रत्येक 250 घण्टामा तेल विश्लेषण गर्नुहोस्

थर्मल इमेजिङ औजारहरू प्रयोग गर्ने स्थलहरूले दृश्य निरीक्षणको तुलनामा ओभरहिटिङ-सम्बन्धित डाउनटाइम 63% कम गरे।

खाने यन्त्रमा कंक्रीट अवरोध रोक्नु

असंगत समग्र आकारले U-आकारको लाइनर उत्पादनमा 72% अवरोध पैदा गर्दछ (कंक्रीट उत्पादन संघ 2023)। रोकथामका रणनीतिहरू समावेश छन्:

- 3/4 " भन्दा ठूलो मलबालाई हटाउन कम्पन चलाउने चलनी लगाउनुहोस्

- चिकनो सामग्री प्रवाहको लागि न्यूनतम 45° हप्पर कोण बनाए राख्नुहोस्

- मिश्रण बिरामीको समयमा प्रत्येक 90 सेकेन्डमा अगर्सलाई उल्टो गर्न प्रोग्राम गर्नुहोस्

फिडर प्रवेशमा लेजर-निर्देशित समग्र विश्लेषक प्रयोग गर्ने सञ्चालनहरूले हातको पर्दाको तुलनामा 89% कम अवरोध देखाए।

दीर्घकालिकताका लागि उपकरण सुरक्षा र राखरखको सर्वोत्तम अभ्यास

तपाईंको U शेप डिच लाइनिंग मेसिनको उचित राखरख सुरक्षा र दीर्घकालिकताका लागि आवश्यक छ। संरचित राखरख योजनाले अप्रत्याशित असफलतालाई रोक्न सक्छ र मरम्मत लागतलाई 40% सम्म कम गर्न सक्छ (ग्रेगरी पूल 2025)। तल दैनिक, साप्ताहिक र मासिक नियमहरू समेत छन्, भविष्यवाणी गरिएको राखरख प्रवृत्तिहरूमा पनि अन्तर्दृष्टि छ।

U शेप मोल्डिङ डाइबाट दैनिक सफाई र अवशेष हटाउनु

ढालना साँचोबाट कठोर कंक्रीट र मलबालाई गैर-घर्षण प्रकारका औजारहरू प्रयोग गरेर हटाएर प्रत्येक पालीको सुरुवात गर्नुहोस्। 5 मिमी भन्दा बढीको निर्माणले लाइनरको आकारमा विकृति ल्याउन सक्छ र काम फेरि गर्नुपर्ने स्थिति आउन सक्छ। कठिन अवशेषहरूका लागि, निर्माताद्वारा स्वीकृत बायोडिग्रेडेबल सफाई एजेन्टहरू प्रयोग गर्नुहोस्।

हप्ताको लागि चेन, ट्र्याक र हाइड्रोलिक जोइन्टहरूको स्नेहन

70 डिग्री सेल्सियस भन्दा माथिको तापक्रम सहन सक्ने भारी मेसिनहरूका लागि उपयुक्त तेल प्रयोग गरी प्रत्येक 50 संचालन घण्टामा स्नेहन बिन्दुहरू र हाइड्रोलिक सिलिन्डर जोइन्टहरूमा तेल लगाउनुहोस्। ट्र्याक रोलरहरूमा ध्यान केन्द्रित गर्नुहोस् - खराब स्नेहनले 23% प्रीमेच्योर ट्र्याक विफलतामा योगदान पुर्याउँछ। तेल लगाएपछि असमान पहन रोक्नका लागि संरेखन जाँच गर्नुहोस्।

मासिक वियर प्लेटहरूको निरीक्षण र प्रतिस्थापन अनुसूची

प्रत्येक 150 संचालन घण्टामा वियर प्लेटहरू, बुशिंगहरू र हाइड्रोलिक सिलिन्डर रोडहरूको निरीक्षण गर्नुहोस्। घटक अन्तरहरू मापन गर्न फीलर गेजहरू प्रयोग गर्नुहोस्, जब टोलरेन्स 0.8 मिमी भन्दा बढी हुन्छ भागहरू प्रतिस्थापन गर्नुहोस्। इन्भेन्ट्री ट्र्याकिङ सुधार गर्नका लागि रंग-कोडेड ट्यागहरू लगाउनुहोस् - तुरुन्त प्रतिस्थापनका लागि रातो, निगरानीका लागि पहेंलो।

प्रवृत्ति विश्लेषण: खाली लाइनिंग संचालनमा पूर्वानुमानात्मक रखरखावको अपनता

अहिले प्रगतिशील अपरेटरहरूले IoT कम्पन सेन्सरहरू र हाइड्रोलिक तरल पदार्थ स्पेक्ट्रोमिटरहरूलाई २००–३०० घण्टा अघि अगाडि बेयरिंग विफलताहरू पूर्वानुमान गर्न प्रयोग गर्छन्। अनुसन्धानले देखाएको छ कि प्रतिक्रियाशील दृष्टिकोणको तुलनामा पूर्वानुमानात्मक रखरखावले अनियोजित डाउनटाइमलाई ६७% सम्म कम गर्छ। मर्मतको ऐतिहासिक डाटा एकीकृत गरेर प्रतिस्थापन अनुसूचीहरूलाई परिष्कृत गर्नुहोस् र उपकरणको आयुलाई लम्ब्याउनुहोस्।

FAQ खण्ड

U आकारको खाली लाइनिंग मेसिन के हो?

U आकारको खाली लाइनिंग मेसिन एक विशेष उपकरण हो जुन सामान्यतया खेती वा निर्माण स्थलहरूमा पानी ड्रेनेज वा सिंचाई प्रबन्ध गर्न U-आकारको लाइनरहरूको साथ खालीहरू निर्माण गर्न प्रयोग गरिन्छ।

मेसिनमा हाइड्रोलिक प्रणाली कसरी काम गर्छ?

हाइड्रोलिक प्रणालीले माटोको विभिन्न अवस्थाहरूमा ब्लेड पेनिट्रेशन र मोल्ड दबावलाई विनियोजित गरेर लाइनर मोटाईलाई एकरूप राख्न र सटीक संचालन सुनिश्चित गर्न प्रयोग गरिन्छ।

प्रारम्भिक सञ्चालन सुरक्षा जाँचहरू किन महत्त्वपूर्ण छन्?

संचालन पूर्व सुरक्षा जाँचहरू सम्भावित जोखिमहरू जस्तै हाइड्रोलिक वा विद्युत विफलताहरू पहिचान गर्न र रोक्न महत्वपूर्ण छ, जसले गर्दा सिस्टम विफलता वा सुरक्षा घटनाहरू हुन सक्छन्।

यस मेसिनका लागि सामान्य संचालन जोखिमहरू के हुन्?

सामान्य जोखिमहरूमा चलिरहेका भागहरूबाट चिप्लिने बिन्दुहरू, अत्यधिक तापक्रमको जोखिम र खाना खुवाउने प्रणालीमा कांक्रिट अवरोधहरू समावेश छन्।

मेसिनका लागि नियमित राखरखाव किन महत्वपूर्ण छ?

नियमित राखरखावले मेसिनको दीर्घायु र सुरक्षा सुनिश्चित गर्दछ, अप्रत्याशित विफलताहरू रोक्न र मरम्मत खर्च कम गर्न महत्वपूर्ण छ।

विषय सूची

- यसबारे बुझ्नु यू आकार खाली रेखांकन मशीन र यसका प्रमुख घटकहरू

- U आकारको डिच लाइनिङ मेसिनका लागि पूर्व-संचालन सुरक्षा जाँचहरू

- U आकारको डिच लाइनिङ मेसिनको चरणबद्ध सञ्चालन प्रक्रिया

- सामान्य संचालन सम्बन्धी जोखिम र जोखिम कम गर्ने रणनीति

- दीर्घकालिकताका लागि उपकरण सुरक्षा र राखरखको सर्वोत्तम अभ्यास

- U शेप मोल्डिङ डाइबाट दैनिक सफाई र अवशेष हटाउनु

- हप्ताको लागि चेन, ट्र्याक र हाइड्रोलिक जोइन्टहरूको स्नेहन

- मासिक वियर प्लेटहरूको निरीक्षण र प्रतिस्थापन अनुसूची

- प्रवृत्ति विश्लेषण: खाली लाइनिंग संचालनमा पूर्वानुमानात्मक रखरखावको अपनता

- FAQ खण्ड