Die U-förmige Grabenverkleidungsmaschine und seine Kernbestandteile

Wichtige konstruktive Elemente der U-förmigen Gräben auskleidenden Maschine

Die U-förmige Gräben auskleidende Maschine ist mit einem robusten Stahlrahmen sowie einem Doppelspindel-Gräbersystem ausgestattet, das während des Grabens eine einheitliche Tiefe beibehält. Einige wesentliche Bestandteile dieser Maschine sind erwähnenswert: Da ist die Formwalze, die Tiefen bis zu 300 mm bewältigen kann, die Klingen, die in einem Winkel von etwa 30 Grad überschüssige Erde effizient beiseiteschieben, sowie die Verdichtungswalzen, die gemeinsam für eine ordnungsgemäße Verfestigung sorgen. Eine aktuelle Untersuchung zum Design von landwirtschaftlichen Geräten aus dem Jahr 2023 (MDPI) hat etwas Interessantes über diese Maschinen zutage gefördert. Demnach bleibt die Gräbetiefe unter sandigen Bodenbedingungen zu etwa 86,7 % stabil. Nicht schlecht für das, was Landwirte auf ihren Feldern benötigen.

Wie hydraulische Systeme eine präzise Auskleidung von Gräben ermöglichen

Hydraulische Antriebe regeln die Blatteindringung und die Formpressung, wodurch die Bediener Kräfte zwischen 15–20 MPa einstellen können. Diese Anpassbarkeit gleicht Schwankungen in der Bodendichte aus und gewährleistet eine Toleranz von ±5 mm bei der Linerstärke, selbst auf Neigungen bis zu 25°.

Die Rolle von Förder- und Formeinheiten bei der kontinuierlichen Linerherstellung

Ein Förderband transportiert vorgemischten Beton in die Formkammer mit Geschwindigkeiten von 0,5–2 m/min. Dort verdichten Vibrationsplatten das Material auf eine Dichte von 92–95 %. Echtzeitsensoren erkennen Hohlräume und passen automatisch die Zuführgeschwindigkeit an, um Strukturschäden zu vermeiden.

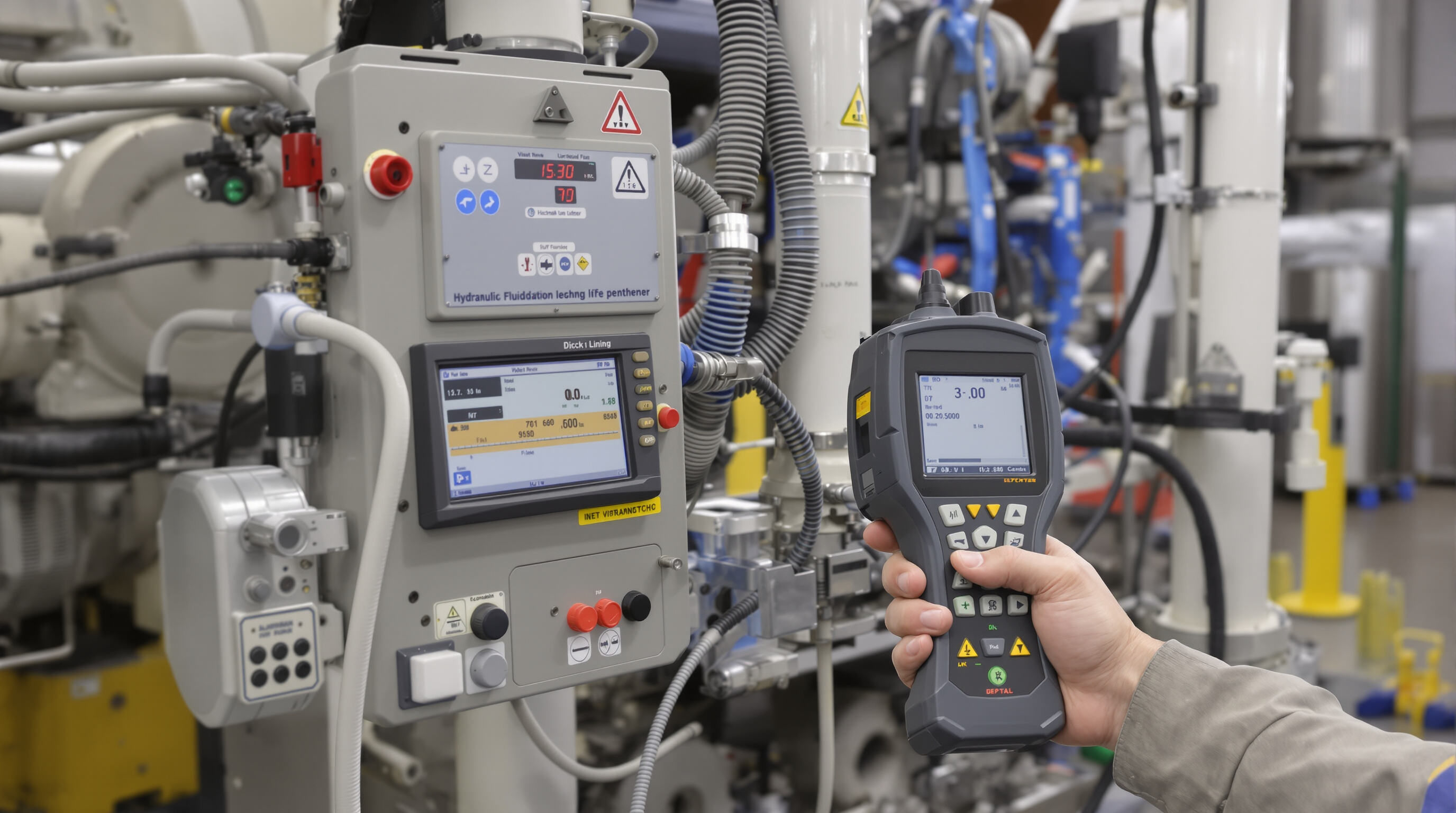

Integration von Steuerungspanelen für die Echtzeit-Überwachung von Betriebsvorgängen

Moderne Steuerungspanele bündeln Daten zu hydraulischem Druck, Förderspeed und Neigungswinkel in einer einzigen Schnittstelle. Wenn Abweichungen während des Betriebs mehr als 8 % der voreingestellten Werte überschreiten, warnen Alarme die Bediener, wodurch die durch Fehler verursachten Stillstandszeiten um 40 % reduziert werden. (MDPI, 2023) .

Sicherheitskontrollen vor dem Betrieb der U-förmigen Grubenverkleidungsmaschine

Hydraulikölstand und Schlauchintegrität prüfen

Vergewissern Sie sich stets des Hydraulikölstands, bevor Sie schweres Gerät in Betrieb nehmen. Stellen Sie sicher, dass der Ölstand dem entspricht, was vom Hersteller vorgegeben wurde, und werfen Sie auch einen genauen Blick auf die Schläuche. Gibt es Risse? Ausbuchtungen? Undichte Stellen? Wenn der Ölstand zu niedrig ist, entstehen dadurch nicht nur Unannehmlichkeiten – es können auch im Nachhinein ernsthafte Probleme wie Kavitation in der Pumpe entstehen. Falls die Schläuche irgendwie beschädigt sind, drohen erhebliche Risiken wie Druckabfall oder gar ein kompletter Systemausfall. Gehen Sie das gesamte System von der Pumpe bis zu den Stellen durch, an denen die Aktoren angeschlossen sind. Achten Sie auf Schmutz oder Rückstände, die sich an diesen Verbindungsstellen angesammelt haben, denn das spielt eine wichtige Rolle. Sollte etwas selbst minimal verdächtig erscheinen, tauschen Sie es umgehend aus. Hier ist wirklich Eile geboten. Gemäß den Daten des BLS aus dem Jahr 2022 hängt fast jeder siebte Unfall mit Baumaschinen irgendwie mit Hydraulikproblemen zusammen.

Überprüfung der elektrischen Verbindungen und der Notausschaltfunktion

Das Verwenden eines Multimeters hilft dabei, Probleme in elektrischen Leitungen frühzeitig zu erkennen, wie z. B. lockere Verbindungen oder Korrosionserscheinungen, bevor sie zu größeren Problemen werden. An jeder Steuerstation sollten Techniker die Notstopp-Knöpfe drücken, um sicherzustellen, dass alles ordnungsgemäß sowohl von den Motoren als auch von den hydraulischen Systemen abgeschaltet wird, wenn es erforderlich ist. Ein versehentliches Neustarten nach einem Stopp sollte ebenfalls nicht möglich sein, weshalb die meisten Systeme verlangen, dass eine Person zunächst manuell einen Schlüssel umdrehen muss. Diese Sicherheitsmaßnahme verhindert, dass Maschinen plötzlich wieder in Betrieb genommen werden, während sich Arbeiter noch in der Nähe befinden und Reparaturen durchführen. Statistiken zeigen, dass etwa ein Viertel aller Elektroschock-Unfälle am Arbeitsplatz auf fehlerhafte Verkabelung oder elektrische Defekte an irgendeiner Stelle auf dem Gelände zurückgehen.

Bestätigung der Stabilität von Schienen und Rädern auf unebenem Gelände

Bevor Sie mit der Arbeit beginnen, prüfen Sie, um welche Art von Untergrund es sich hier handelt. Falls die Neigung mehr als 5 Grad beträgt, müssen die Stabilisierungsstützen aus Sicherheitsgründen abgesenkt werden. Nehmen Sie etwas Schieblehren, um zu messen, wie stark die Laufplatten durchhängen, und drehen Sie danach jedes Rad, um sicherzustellen, dass sie sich ohne Wackeln gleichmäßig drehen. Dies ist wichtig, denn lose Ketten oder nicht richtig ausgerichtete Achsen können dazu führen, dass es beim Betonieren zu ernsthaften Rutschproblemen kommt, besonders schlecht, wenn der Boden feucht oder nass ist. Vergessen Sie nicht, auch gleich zu Beginn eine Gewichtsverteilungsprüfung durchzuführen. Bringen Sie die Kalibrierungsgewichte an und sehen Sie, wie sich alles ausbalanciert, bevor Sie tatsächlich mit Material für den Job beladen.

Sicherstellen der richtigen Ausrichtung der Formkammer vor dem Start

Verwenden Sie Fadenkreis-Laserniveaus, um zu prüfen, ob die Formkammer rechtwinklig zu den Förderbahn ist. Eine Fehlausrichtung von mehr als 2 mm kann zu Bettausfluss oder ungleichmäßigen Linerwänden führen und somit die strukturelle Stabilität beeinträchtigen. Führen Sie Probelauf durch und passen Sie die Kammerhöhe an die Ausgrabungspläne an, um eine Überlastung der Hydraulikheber zu vermeiden.

Schrittweises Betriebsverfahren für die U-Form-Grabenverkleidungsmaschine

Starten des Motors und Inbetriebnahme des hydraulischen Drucks

Lassen Sie den Dieselmotor etwa 3 bis 5 Minuten langsam laufen, bevor Sie andere Maßnahmen ergreifen. Achten Sie auf ungewöhnliches Vibrationen oder ungewöhnlichen Rauch aus dem Auspuffrohr. Wenn es darum geht, das Hydrauliksystem in Betrieb zu nehmen, tun Sie dies langsam und beobachten Sie die Druckmessgeräte genau. Die meisten Bediener stellen fest, dass es am besten ist, zu warten, bis der Druck sich zwischen 2000 und 2500 psi stabilisiert, was den Empfehlungen von OSHA für sichere Hydraulikoperationen entspricht. Mechaniker, die diese Kaltstart-Routine befolgen, anstatt sofort mit schwerer Arbeit zu beginnen, berichten von etwa 18 Prozent weniger Verschleiß an Komponenten im Laufe der Zeit. Das ergibt Sinn, da allem die Möglichkeit gegeben wird, sich ordnungsgemäß aufzuwärmen, was die Lebensdauer der Ausrüstung insgesamt verlängert.

Inbetriebnahme des Förderbandsystems mit vorgemischter Betonzufuhr

Füllen Sie vorgemischten Beton in den Trichter, wobei ein Füllstand von 65–75 % eingehalten werden soll, um ein Überlaufen zu vermeiden. Beginnen Sie mit dem Betrieb des Förderbands bei 50 % Geschwindigkeit, synchronisiert mit dem Schneckenförderer, um einen gleichmäßigen Materialfluss sicherzustellen. Stellen Sie sicher, dass der neigungswinkel-Einstellmechanismus richtet sich vor der Erhöhung der Geschwindigkeit an der Böschung aus.

Anpassung der Formgeschwindigkeit basierend auf Bodenverhältnissen und Neigung

| Bodentyp | Empfohlene Geschwindigkeit | Auskleidungsdickenregelung |

|---|---|---|

| Sand | 1.2 m/min | +10 % Grunddicke |

| Tonreich | 0.8 m/min | -15 % um Risse zu vermeiden |

| Kiesgemisch | 0,5 m/min | Verstärkte Seitenverdichtung |

Geschwindigkeit auf Hängen über 15° um 20–40 % reduzieren, um die Stabilität zu gewährleisten, da eine schnellere Arbeitsweise das Einsturzrisiko um 32 % erhöht (Geotechnical Engineering Journal 2024).

Echtzeitüberwachung der Liner-Dicke und Oberflächenfinish

Laser-gesteuerte Sensoren überwachen die Liner-Dicke und geben Warnungen bei Abweichungen über ±5 mm aus. Bei Bedarf kann die Kraft der hydraulischen Presse über das Bedienfeld angepasst werden. Oberflächenfehler wie Lufttaschen oder Rippen sind unverzüglich zu beheben, indem die Fördergeschwindigkeit reduziert und manuelle Glättungsarbeiten durchgeführt werden.

Herunterfahren der U-Grabenverkleidungsmaschine nach Schichtende

Beginnen Sie damit, das Hydrauliksystem auszuschalten und warten Sie etwa 90 Sekunden, bis der restliche Druck vollständig abgeflaut ist, bevor Sie den Motor abstellen. Nach dem Betrieb der Maschine sollten sowohl die Formkammer als auch der Fördergurt gründlich überprüft werden. Verhärteten Beton sollten Sie innerhalb von ungefähr einer halben Stunde entfernen, um zu verhindern, dass er dauerhaft anhaftet, wie in den Wartungsdokumenten des NCMA vom letzten Jahr empfohlen. Vergessen Sie nicht, alle Steuerungspanele sicher zu verriegeln und auch die Batterieklemmen zu trennen. Dies hilft, potenzielle Brandgefahren zu reduzieren, insbesondere wenn um elektrische Komponenten Staubablagerungen vorliegen.

Häufige Betriebsgefahren und Strategien zur Risikominderung

Einklemmstellen und bewegliche Teile: Schutz von Arbeitern im Formbereich

Der Formbereich enthält mehrere Einklemmstellen, an denen sich Walzen, Zahnräder und Förderbänder bewegen. Laut einer OSHA-Analyse aus 2023 gehen 23 % der Verletzungen durch Baumaschinen auf ungeschützte bewegliche Teile zurück. Effektive Gegenmaßnahmen umfassen:

- Installation von verriegelten Schutzsystemen, die den Betrieb stoppen, wenn Zugangstüren geöffnet werden

- Verwendung von Lasernäherungssensoren, um Personal innerhalb von 12 Zoll Entfernung zu Gefahrenzonen zu erkennen

- Tägliche Sicherheitsbesprechungen mit standortspezifischen Gefahrenkarten durchführen

Teams, die Infrarot-Bewegungserkennungssysteme verwendeten, berichteten von einer 41%igen Reduktion von Kontaktvorfällen im Vergleich zu jenen, die sich auf mechanische Schutzvorrichtungen verließen (Ponemon 2022).

Umgang mit Überhitzungsrisiken bei längerer Nutzung von U-förmigen Grubenverkleidungsmaschinen

Betrieb bei Temperaturen über 90°F erhöht das Risiko eines Hydraulikölversagens, wobei die Viskosität um 18% pro 15°F Temperaturanstieg abnimmt (Fluid Power Institute 2023). Maßnahmen zur Wärmeregulierung:

- Einbau von Echtzeit-Temperatursensoren an Pumpen und Ventilen

- Automatische Kühlzyklen alle 45 Minuten programmieren

- Öl-Analyse alle 250 Betriebsstunden durchführen, um thermische Degradation festzustellen

Baustellen, die Wärmebildmessgeräte einsetzten, reduzierten die durch Überhitzung verursachten Stillstandszeiten um 63% im Vergleich zu visuellen Inspektionen.

Verhinderung von Betonverblockungen im Fördersystem

Inkonsistente Gesteinskorngrößen verursachen 72 % der Verblockungen bei der Produktion von U-förmigen Betonsteinen (Concrete Products Association 2023). Vorbeugungsstrategien umfassen:

- Anbringen von Vibrationssieben zur Entfernung von Fremdstoffen größer als 3/4"

- Einhalten eines Mindesttrichterwinkels von 45° für eine gleichmäßige Materialflussführung

- Programmierung der Schnecken, um alle 90 Sekunden während Mischpausen die Drehrichtung zu wechseln

Betriebe, die laserbasierte Gesteinsanalysatoren an den Zuführungen einsetzen, verzeichneten 89 % weniger Verblockungen als Betriebe mit manueller Siebung.

Gerätesicherheit und Wartungsstandards für eine lange Lebensdauer

Die ordnungsgemäße Wartung Ihrer U-Profil-Schachtsteinmaschine ist entscheidend für die Sicherheit und Langlebigkeit. Ein strukturierter Wartungsplan verhindert unerwartete Ausfälle und kann Reparaturkosten um bis zu 40 % senken (Gregory Poole 2025). Im Folgenden finden Sie tägliche, wöchentliche und monatliche Wartungsroutinen sowie Einblicke in aktuelle Trends der vorausschauenden Wartung.

Tägliche Reinigung und Entfernung von Rückständen aus dem U-Profil-Formwerkzeug

Beginnen Sie jede Schicht damit, dass Sie mit nicht abrasiven Werkzeugen erhärteten Beton und Schmutz aus der Form entfernen. Ablagerungen, die 5 mm überschreiten, können die Maße der Futterplatten verformen und Nacharbeit erfordern. Bei hartnäckigen Rückständen wenden Sie biologisch abbaubare Reinigungsmittel an, die vom Hersteller zugelassen sind.

Wöchentliche Schmierung von Ketten, Laufplatten und Hydraulikgelenken

Schmieren Sie alle 50 Betriebsstunden die Drehpunkte und Hydraulikzylinder-Gelenke mit hitzebeständigem Schmierfett, das für schwere Maschinen geeignet ist. Konzentrieren Sie sich auf die Laufrollen – unzureichende Schmierung führt zu 23 % der vorzeitigen Laufplatten-Schäden. Prüfen Sie nach der Schmierung die Ausrichtung, um ungleichmäßigen Verschleiß zu vermeiden.

Monatliche Prüfung der Verschleißplatten und Planung des Austauschs

Prüfen Sie alle 150 Betriebsstunden die Verschleißplatten, Buchsen und Hydraulikzylinderstangen. Messen Sie die Komponentenspiele mit Messfühler und ersetzen Sie Teile, sobald die Toleranzen 0,8 mm überschreiten. Bringen Sie farblich codierte Kennzeichnungen an – rot für unverzüglichen Austausch, gelb zur Überwachung – um das Lagermanagement zu verbessern.

Trendanalyse: Einführung von vorausschauender Wartung bei Grabenverkleidungsarbeiten

Fortschrittliche Betreiber setzen heute IoT-Vibrationssensoren und Hydraulikölspektrometer ein, um Lagerausfälle 200–300 Stunden im Voraus vorherzusagen. Studien zeigen, dass vorausschauende Wartung den ungeplanten Stillstand um 67 % gegenüber reaktiven Ansätzen reduziert. Integrieren Sie historische Reparaturdaten, um Ersatzpläne zu optimieren und die Gerätelebensdauer zu verlängern.

FAQ-Bereich

Was ist eine U-Form-Grabenverkleidungsmaschine?

Eine U-förmige Grabenverkleidungsmaschine ist ein Spezialgerät, das verwendet wird, um Gräben mit U-förmigen Verkleidungen zu bauen, typischerweise auf landwirtschaftlichen Flächen oder Baustellen zur Steuerung von Wasserabfluss oder Bewässerung.

Wie funktioniert das Hydrauliksystem der Maschine?

Das Hydrauliksystem regelt die Eindringtiefe des Schneidmessers und den Druck des Formwerkzeugs, um sich an unterschiedliche Bodenverhältnisse anzupassen und eine gleichmäßige Verkleidungsdicke sowie präzise Arbeitsabläufe sicherzustellen.

Warum sind Sicherheitskontrollen vor Arbeitsbeginn wichtig?

Vor dem Betrieb sind Sicherheitskontrollen entscheidend, um potenzielle Gefahren zu erkennen und zu verhindern, wie z.B. hydraulische oder elektrische Ausfälle, die zu Systemausfällen oder Sicherheitsvorfällen führen könnten.

Welche häufigen Betriebsgefahren bestehen bei dieser Maschine?

Zu den häufigen Gefahren zählen Quetschstellen durch bewegliche Teile, Überhitzungsrisiken und Betonverstopfungen im Zuführmechanismus.

Warum ist eine regelmäßige Wartung für die Maschine entscheidend?

Regelmäßige Wartung gewährleistet die Langlebigkeit und Sicherheit der Maschine, verhindert unerwartete Ausfälle und reduziert die Reparaturkosten erheblich.

Inhaltsverzeichnis

-

Die U-förmige Grabenverkleidungsmaschine und seine Kernbestandteile

- Wichtige konstruktive Elemente der U-förmigen Gräben auskleidenden Maschine

- Wie hydraulische Systeme eine präzise Auskleidung von Gräben ermöglichen

- Die Rolle von Förder- und Formeinheiten bei der kontinuierlichen Linerherstellung

- Integration von Steuerungspanelen für die Echtzeit-Überwachung von Betriebsvorgängen

- Sicherheitskontrollen vor dem Betrieb der U-förmigen Grubenverkleidungsmaschine

-

Schrittweises Betriebsverfahren für die U-Form-Grabenverkleidungsmaschine

- Starten des Motors und Inbetriebnahme des hydraulischen Drucks

- Inbetriebnahme des Förderbandsystems mit vorgemischter Betonzufuhr

- Anpassung der Formgeschwindigkeit basierend auf Bodenverhältnissen und Neigung

- Echtzeitüberwachung der Liner-Dicke und Oberflächenfinish

- Herunterfahren der U-Grabenverkleidungsmaschine nach Schichtende

- Häufige Betriebsgefahren und Strategien zur Risikominderung

- Gerätesicherheit und Wartungsstandards für eine lange Lebensdauer

- Tägliche Reinigung und Entfernung von Rückständen aus dem U-Profil-Formwerkzeug

- Wöchentliche Schmierung von Ketten, Laufplatten und Hydraulikgelenken

- Monatliche Prüfung der Verschleißplatten und Planung des Austauschs

- Trendanalyse: Einführung von vorausschauender Wartung bei Grabenverkleidungsarbeiten

- FAQ-Bereich