Дөвөлүчү биримдин U-үлүктүү өңкөмдүү машинасы жана анын негизги компоненттери

U Шекилдүү Канава Чыгым Машинанын Негизги Конструкциялык Элементтери

U Шекилдүү Канава Чыгым Машинага кошумча түрдө кара металлдан жасалган рама жана канаванын бирдей тереңдикте кармоого жардам берген эки огу менен жабдылган. Бул машинанын негизги бөлүктөрүн айтып өткөн жөн: тереңдигин 300 мм чейин кармоочу формалоочу матрица, артык грунту чыгаруучу 30 градустук бурчтун көмөгү менен иштеген пышактар, жана топтолгон грунтты тыгыздоочу катоктор. MDPI тарабынан 2023-жылы агрардык техника долбоорлору боюнча жүргүзүлгөн изилдөөнүн натыйжалары жылы эскерет. Кумдук грунт шарттарында канаванын тереңдигин сактоо мүмкүнчүлүгү 86,7% болгон. Бул фермерлер үчүн өз керегин жасайт.

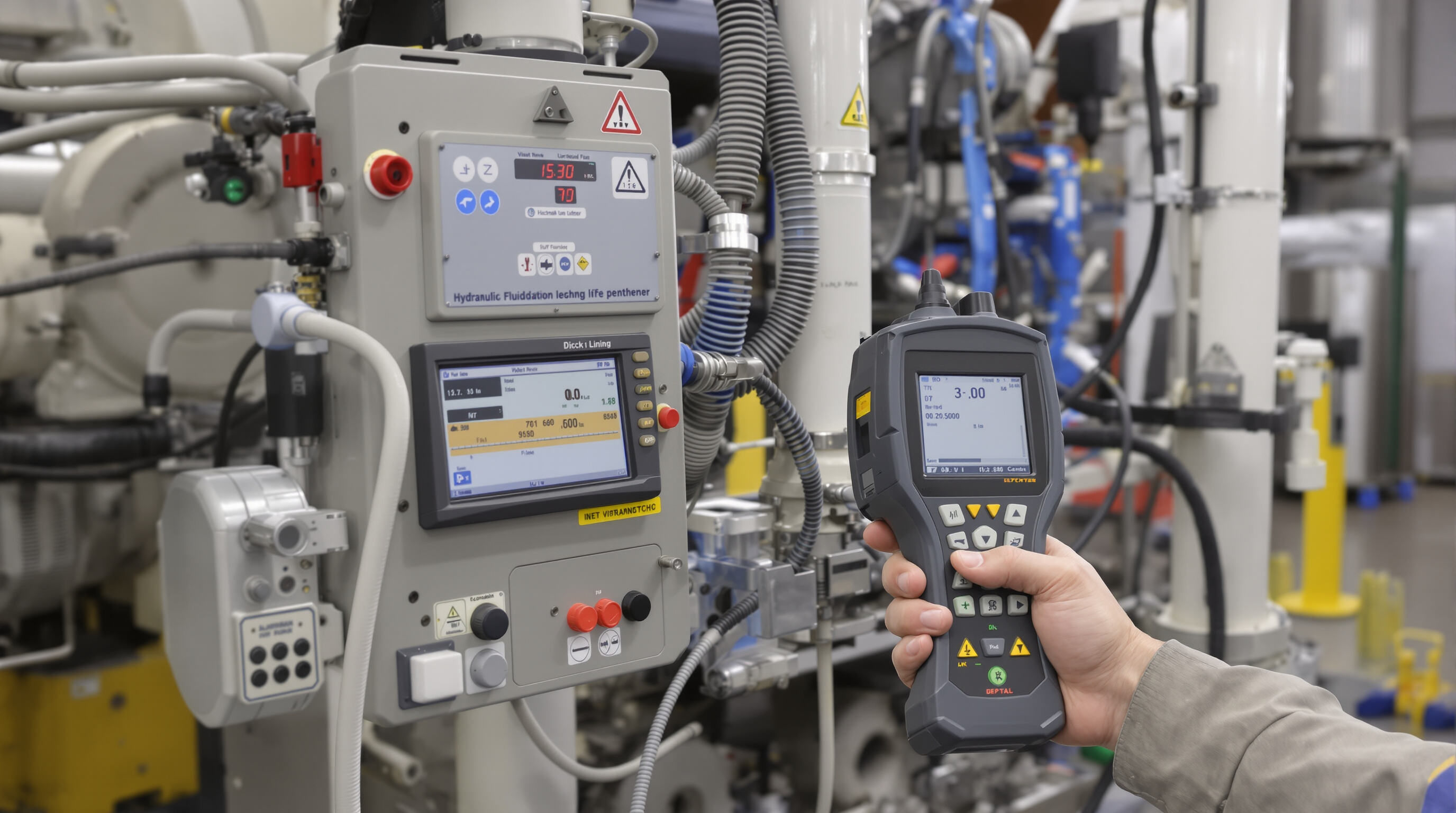

Гидравликалык Системалар Канава Чыгымында Тактага Көмөк Берет

Гидравликалык аткаруу түзүлүштөрү жылып кирүүнү жана форманын басымын көзөмөлдөйт, операторлордун күчтөрдү 15–20 МПа арасында өзгөртүп тургычы болот. Бул ыкма топрактын тыгыздыгын айырмачылыгын компенсациялайт жана 25° чейинки көлөккөлөрдө лайнердин калыңдыгында ±5 мм тактыкты сактайт.

Тасмалык жана формовка бөлүмдөрүнүн үзгүлтүксүз лайнер түзүлүшүндөгү ролү

Тасма 0,5–2 м/мин ылдамдыкта шектеш бетонду формалоо камерасына жеткирет. Камеранын ичинде вибрациялык плиталар материалды 92–95% тыгыздыкка чейин шыгып түзөт. Нақты убакытта иштеген датчиктер боштуктарды аныктап, автоматты түрдө берүү ылдамдыгын өзгөртүп, конструкциялык кемчиликтерди болтурбайт.

Операциялык көзөмөлдүн нақты убакытта иштөөчү панелдерин бириктирүү

Модернизацияланган көзөмөл панелдери гидравликалык басым, тасманын ылдамдыгы жана көлөккө бурчтары боюнча маалыматты бир интерфейстин ичине топтойт. Операциялык айырмачылыктар белгиленген маанилердин 8% ашкан учурда, сигнал берүүчүлөр операторлорго кабарлашат, анткени хаталарга байланышкан токтоп калуу убактысы 40% камтылат. (MDPI, 2023) .

U Shape Ditch Lining Machine үчүн алдын-ала коопсуздук текшерүүлөрү

Гидравликалык машиналардын суюктугу деңгээлин жана шлангдардын бүтүндүгүн текшерүү

Курал-жабдуунун ар кандай өрөөнүн баштаганга чейин гидравликалык суюктугун текшериңиз. Аны машина жасаган ким болсо, ошол көрсөткүчтөрдө экенин жана шлангдардын жарактуулугун текшериңиз. Шлангдарда трещиналар, кабактар же кайсы жерден суюктук куйгун барбы? Суюктуктун аз болушу тек гана ыңгайсыздык келтирип чыгып койбой, насосдо кавитация маселесин келтирип чыгат. Эгерде шлангдар кандайдыр бир жагынан зыян көргөн болсо, басымдын түшүшү же системанын толук иштебей калуусу сыяктуу чоң коркунучтар тууралуу сөз болот. Насостон баштап актюаторлар бириккен жерге чейинки бүт системаны текшериңиз. Бириктирүү орундарында чөккөн кир же калдыктарды белгилеп алыңыз, анткени булардын баары маанилүү. Эгерде бир нерсе бир аз гана калыңсыз көрүнсө, аны тез арада алмаштырыңыз. Биз бул жөнөкөй сөз эмес, чындыкты айтабыз. 2022-жылы Британиялык статистикалык кызматтын маалыматтарына ылайык, курулуштук техникалар менен болгон жарааткерлик окуяларынын жетинин бири гидравликалык системанын иштебей калуусу менен байланыштуу.

Электр туташтырууларды жана авариялык токтоп калуу функцияларын текшерүү

Көптүк ченөөчү кабыл алуу электр түтүктөрүндө (мисалы, жабысқак туташуулар же коррозия белгилери) көйгөйлөрдү ушул чоң көйгөйлөргө айланганга чейин аныктоого жардам берет. Ар бир башкаруу станциясында техниктер двигателдерден жана гидравликалык системалардан керектүү болгондо бардыгы токтоп калышы үчүн авариялык токтоп калуу түймөлөрүн басышы керек. Токтоп калгандан кийин кайрадан иштетүү да көптөгөн орнотууларда күчөнүшсүз болуш үчүн, адамдын кол менен ачкычты айландырып ачуусу керек. Бул коопсуздук чарасы жумушчулар түзөтүү иштери менен алектенүүдө болгондо машиналардын ачылган сайын кайрадан иштөөсүн токтотот. Статистикалык маалыматтарга караганда, иштөө жериндеги токтун соңку бир четтөө окуяларынын төрттөн бири электр туташууларында же сайттагы электр токтогу кемчиликтерден пайда болот.

Тегиз эмес жерде трак жана шина туюктуулугун текшерүү

Иштөөгө баштаганга чейин бул жердин табигатын текшериңиз. Эгерде көлөк мас азыр 5 градустан асса, коопсуздук үчүн стабилизациялоочу жактарды түшүрүү керек. Колдонуп көрүңүз, айланып чыгыңыз жана ар бир доңдонун бурчугун текшериңиз, алар бузулбай жана титирбөө менен айланып тургандыгын көрүңүз. Бул ишти туура орундоо маанилүү, анткени бекемделбеген трактордор же тууралуу орнотулбаган бөлүктөр бетон аркылуу сыртка чыгып кетүүгө, айрыкча жер намгак же жаан-чачын болгондо жаман жыйынтык берет. Биринчи кезекте салмактарды бөлүүнү текшерүүнү унутпаңыз. Калибрлөө салмактарын жайгаштырыңыз жана иштөө үчүн материалдарды жүктөөгө чейин бардыгы тең салмакталып тургандыгын текшериңиз.

Баштапкы аракеттен мурун калыптоочу камеранын туура орнотулушун камсыз кылуу

Бетон сүзгүлөнүүсүн же түзсүз линер стенкалардын пайда болушун болтурбоо үчүн каретка чегинен ташып турган формалоочу камеранын тиктигин лазер коллиматору менен текшериңиз. 2 мм артык чейинки чегинүү конструкциялык бүткүлдүктү бузууга алып келет. Кебек жүгүртүүлөрдү аткарыңыз жана камеранын бийиктигин траншеянын техникалык проектисине ылайык келтирүү үчүн оңдоңуз, гидравликалык көтөрүүчүлөргө түшкөн жүк астында кармаштын болбошун камсыздаңыз.

U Шекилдүү Канализациялык Боробордун Кезек менен Иштетүү Иш-аракеттери

Моторду иштетүү жана Гидравликалык Басымды Инициалдаштыруу

Дизелдик моторду башка иштерди баштоодон мурун 3-5 мүнөт бойу идиште иштетиңиз. Эгзост түтүктөн келген жөнгөсүз титирөө же тымызык чыгып жатканын көзөмөлдөп туруңыз. Гидравликалык системаны ишке ашырганда бул ишти бир аз убакытка күтүп, басымдык көрсөткүчтөрдү жакындан көзөмөлдөгөн маанилүү. Көпчүлүк операторлор басым 2000-2500 psi ортосунда туурасын күтүүнүн гидравликалык иштөөнүн коопсуздугу үчүн эң тиимдүү экенин айтышат. Механиктер бул кышкы баштоо тартибин сактап, ордунда эле орой ишке киргизбесе, компоненттердин износу убакыт өткөн сайын 18% кем болот. Чын эле маанилүү, анткени бардыгы жылып чыгып, техниканын узак убакыт пайдалануусун камсыз кылат.

Бетон аралаштырып берүү системасын ишке ашыруу

Аралашкан бетонду хопперге салыңыз, төгүлүп кетпөө үчүн 65–75% толтуруңуз. Шнек менен бирге 50% ылдамдыкта тасмалык иштетүүнү баштаңыз. Ағымдын туруктуу экенин текшериңиз көлбө бурч айлануунун тенгиштөөчү механизми жылдамдыкты көбөйтүүдөн мурун канализация каналынын көлбөсүн бирге келтирет.

Топурак тибин жана көлбөнү эске алуу менен калыптандыруу жылдамдыгын тенгиштөө

| Топурак тиби | Сунуш кылынган ылдамдык | Линердин калындыгын тенгиштөө |

|---|---|---|

| Кумдуу | 1.2 м/мин | +10% негизги калындык |

| Балчыктуу | 0.8 м/мин | -15% трещинаны болгоно үчүн |

| Чакыл карышы | 0.5 м/мин | Тараптарын шыгын толтуруу |

15°дан ашык көтөрүлүштө ылдамдыкты 20–40% кемиткүлө эмнеп туруу үчүн, анткени ылдам иштоо грунттун чөгүшүнүн рискисин 32% (Геотехникалык инженерия журналы, 2024) арттырат.

Линердин калындыгы менен бетинин аякталышын убакыт дагы көзөмөлдөө

Линердин калындыгын лазер менен багытталган датчиктер көзөмөлдөйт, ±5 мм айырмачылык болсо сигнал берет. Гидравликалык пресс күчүн башкаруу панели аркылуу керек болсо өзгөртүү керек. Адегенде конвейердин ылдамдыгын кемитип, күрөк менен жөнөтүү жүргүзүү аркылуу аба камбалары же түндүктөр сыяктуу бет жетишсиздиктерин дароо эле бүтүрүү керек.

Смена аяктаган соң U ШК түтүк төшө түзгүчтү токтотуу

Гидравликалык системаны өчүрүп, калдык басымды толук босотуу үчүн жакынча 90 секунд күтүңүз, андан кийин гана двигательди өчүрүңүз. Машина иштеп болгондон кийин формалоочу бөлмөнү жана тасмалык транспортерди жакшы текшериңиз. Катуу бетонду жарым саат ичинде тазалап салуу керек, болбосо турактуу болуп калат. Бул жөнүндө өткөн жылы чыккан NCMA техникалык кызмат көрсөтүү документтеринде көрсөтүлгөн. Бардык башкаруу панелдерин камакка салып, аккумулятордун терминалдарын да чыгарып койгуну унутпаңыз. Бул өрт чыгуу коркунучун азайтат, айрыкча электр бөлүктөрүнүн айланасында чачак чөккөн болсо болгон жагдайда маанилүү.

Жалпы операциялык коркунучтор жана рисктерди жогорулатуу стратегиялары

Басып чыгаруу аймактары жана кыймылдагы бөлүктөр: формалоо аймагындагы иштөөчүлөрдү коргоо

Формалоо аймагында роликтер, тегермелер жана транспортерлер өз ара кыймылдагы басып чыгаруу аймактары бар. 2023-жылы OSHA талдоосу боюнча курулуш техникасын колдонуу менен байланышкан жарааттардын 23% кыймылдагы бөлүктөрдүн коргогу жок болушунан пайда болот. Туура чараларга төмөнкүлөр кирет:

- Эришүү эшиктери ачылганда иштетүүнү токтотуучу шектеш барьер системаларын орнотуу

- Күйгү сонун 12 дюймдүк аймагында киши табуу үчүн лазерди жакынтан сезгичтерин колдонуу

- Тилектеги коопсуздук жөнүндө күнүгө брифингдер өткөрүү

Инфра кызыл жылыш сезгич системаларын колдонуучу командалар механикалык сактоочуларга таянган командаларга салыштырмалуу 41% касалеттиктерди азайткан (Ponemon, 2022).

У формасындагы канава чеги машинасын узак убакыт колдонуу менен пайда болгон кызуулук коопсуздугун башкаруу

90°F ден жогору иштетүү гидравликалык машина маңыздылыгынын 15°F арткан сайын 18% азайтат (Fluid Power Institute, 2023). Ысыкты башкаруу үчүн:

- Насостордо жана клапандарда ысыктык сезгичтерди орнотуу

- 45 минут сайын автоматташтырылган суутун циклин программалоо

- Термалдык деградацияны аныктоо үчүн 250 саат сайын май анализин өткөрүү

Термалдык бейнелөө куралдарын колдонгон сайттар визуалдык текшерүүлөргө салыштырмалуу 63% кызуулукка байланыштуу токтоп калууну азайткан.

Эреткич механизмде бетондун тосулун болтурбоо

У-шактагы лайнер өндүрүүдө 72% тосулуу фракциясы тууралуу маалыматтан келип чыгат (Concrete Products Association, 2023). Каршы алуу чаралары:

- 3/4 дюймдан чоң кирди тазалоо үчүн вибрациялык решеткаларды орнотуу

- Материалдын жеңил агымы үчүн минимум 45° жыгач бурчтун сактоо

- Ар бир 90 секунд сайын аралаштыруу тосуларында шнекти тескерисине программалоо

Эреткич киргизүүлөрүндө лазер менен багытталган фракция анализаторлорун колдонуучу операциялар күтүүдөн 89% аз тосулууга жол берет

Узак мөөнөттүү колдонуу үчүн техникалык коопсуздук жана техникалык кызмат көрсөтүү боюнча талаптар

U Shape Ditch Lining Machine техникалык кызмат көрсөтүү өз ведиосу менен коопсуздук жана узак өмүр сүрүү үчүн маанилүү. Стандартталган техникалык кызмат көрсөтүү планы жолугушуу күтүлбөгөн иштебей калууларды болтурбайт жана жөнөтүү чыгымдарын 40% чейин кемитсе болот (Gregory Poole, 2025). Төмөндө күнүнө, аптасына жана айына жүргүзүлө турган иш-чаралар, шаймандуу техникалык кызмат көрсөтүү тенденциялары жөнүндө маалымат берилет.

U Shape формовка матрицасынан күн сайын калдыктарды тазалоо жана жок кылуу

Формалоочу калыптардан катуу бетон жана чириди тазалоо менен ар бир сменаны баштаңыз. 5 мм ашык чөккөн линер өлчөмдөрүн бузууга жана кайра иштөөгө алып келет. Кыйын чөккөндөр үчүн, производитель тарабынан колдоого алынган биологиялык чөгүлгөн тазалоочу заттарды колдонуңуз.

Тегерек убакыт аралыгында тизмектерди, тректи, гидравликалык башкаларды майлоо

50 иштөө саатынан кийин пивот колонкалары менен гидравликалык цилиндр башкаларын жогорку температурадагы тегирмен үчүн ылайыктуу май менен майлаңыз. Трек ролдерине көңүл бөлүңүз — туура эмес майлоо тректи бузулуштардын 23% түзөт. Майлоодон кийин теңдештиги текшериңиз, бирсарын жоюу үчүн.

Иштетүү плиталарын ар бир ай сайын текшерип, алмаштыруу графикти түзүү

150 иштөө саатынан кийин иштетүү плиталарын, втулкаларын жана гидравликалык цилиндр таякчаларын текшериңиз. Компоненттердин оңойчо орундарын өлчөө үчүн шамал гейдждерин колдонуп, төлөктөр 0,8 мм ашып кеткенде бөлүктөрдү алмаштырыңыз. Кызыл түс менен алмаштыруу, сары түс менен кадимки көзөмөлдөө үчүн тегдерди колдонуңуз — запастык бөлүктөрдүн айланасын жакшыртуу үчүн.

Белгилүү талдоо: Четинин кабында иштетүү операцияларында алдын ала техникалык көзөмөлдү киргизүү

Прогрессивдүү операторлор азыр ИоT вибрациялык датчиктерди жана гидравликалык машиналарды колдонушат, подшипниктердин иштебей калышын 200–300 сааттан мурун белгилейт. Изилдөөлөр реактивдүү ыкмаларга салыштырмалуу алдын ала техникалык көзөмөл күтүмсүз күтүлбөгөн токтоп калууну 67% кыскартат. Иштетүү күнтүштөрүн жана техника узартуу үчүн тарыхый кайра куруу маалыматтарын бириктирүү керек.

Көп берилүүчү суроолор

U Шекилдүү Чет Кабын Тоңуздургуч Машина деген эмне?

U Шекилдүү Чет Кабын Тоңуздургуч Машина суу стокторун же суу жүргүзүүнү башкаруу үчүн айыл чарба же курулуш площадкаларында колдонулуучу, U-шектеги кабын куруу үчүн атайын жабдык.

Машиналоордогу гидравликалык система кантип иштейт?

Гидравликалык система түрдүү топурак шарттарына ылайык келүү үчүн пышактын кирүүсүн жана формалоочу басымды реттейт, кабын тешиктүүлүгүн сактоо жана так иштөөнү камсыз кылат.

Иштөөгө чейинки коопсуздук текшерүүлөрүнүн маңызы эмне?

Иштетүүдөн мурунку коопсуздук текшерүүлөрү гидравликалык же электр тракташтары сыяктуу потенциалдуу курч оогуштарды аныктоого жана алдын алууга абдан маанилүү, бул системанын иштен чыгышына же коопсуздук оогуштарына алып келет.

Бул машина үчүн жөн гана иштөө курчтуулары эмне?

Көп таралган курчтуулар кыймылдаткыч бөлүктөрдөн пайда болгон кысуу жерлери, кызуу болуу коркунучу жана түшүрүү механизминдеги бетондун тосмолору кирет.

Машина үчүн регулярдык техникалык көзөмөл неге абдан маанилүү?

Регулярдык техникалык көзөмөл машина узак убакыт иштеп турат жана коопсуздугун камсыз кылат, күтүлбөгөн иштен чыгыштарды жана кыймылдаткычтын кайра куруу чыгымдарын күрсөтүлгөн ченде төмөндөтөт.

Мазмуну

- Дөвөлүчү биримдин U-үлүктүү өңкөмдүү машинасы жана анын негизги компоненттери

- U Shape Ditch Lining Machine үчүн алдын-ала коопсуздук текшерүүлөрү

-

U Шекилдүү Канализациялык Боробордун Кезек менен Иштетүү Иш-аракеттери

- Моторду иштетүү жана Гидравликалык Басымды Инициалдаштыруу

- Бетон аралаштырып берүү системасын ишке ашыруу

- Топурак тибин жана көлбөнү эске алуу менен калыптандыруу жылдамдыгын тенгиштөө

- Линердин калындыгы менен бетинин аякталышын убакыт дагы көзөмөлдөө

- Смена аяктаган соң U ШК түтүк төшө түзгүчтү токтотуу

- Жалпы операциялык коркунучтор жана рисктерди жогорулатуу стратегиялары

- Узак мөөнөттүү колдонуу үчүн техникалык коопсуздук жана техникалык кызмат көрсөтүү боюнча талаптар

- U Shape формовка матрицасынан күн сайын калдыктарды тазалоо жана жок кылуу

- Тегерек убакыт аралыгында тизмектерди, тректи, гидравликалык башкаларды майлоо

- Иштетүү плиталарын ар бир ай сайын текшерип, алмаштыруу графикти түзүү

- Белгилүү талдоо: Четинин кабында иштетүү операцияларында алдын ала техникалык көзөмөлдү киргизүү

- Көп берилүүчү суроолор