Розуміння Машина для обкладки канав у формі літери U і його основні компоненти

Ключові конструктивні елементи машини для облицювання траншей у формі U

Машина для облицювання траншей у формі U оснащена міцною сталевою рамою та двовісною системою траншейних робіт, яка допомагає підтримувати однакову глибину протягом усього процесу копання. Варто згадати кілька ключових частин цієї машини: є матриця, яка витримує глибину до 300 мм, лопаті, встановлені під кутом приблизно 30 градусів, які ефективно відкидають зайвий ґрунт, а також ролики-уплотнювачі, які працюють разом, щоб як слід ущільнити структуру. Нещодавнє дослідження конструкції сільськогосподарської техніки, опубліковане в MDPI у 2023 році, виявило цікаві результати щодо цих машин. Повідомлялося, що під час роботи в піщаних ґрунтових умовах глибина траншеї залишається стабільною приблизно в 86,7% випадків. Для потреб фермерів це доволі непоганий показник.

Як гідравлічні системи забезпечують точність при облицюванні траншей

Гідравлічні приводи регулюють проникнення леза та тиск у формі, що дозволяє операторам регулювати зусилля в межах 15–20 МПа. Ця адаптивність компенсує варіації щільності ґрунту та забезпечує допуск ±5 мм на товщину облицювання, навіть на схилах до 25°.

Роль транспортера та формувальних блоків у безперервному формуванні облицювання

Транспортер подає готовий бетон у формувальну камеру зі швидкістю 0,5–2 м/хв. Усередині вібраційні плити ущільнюють матеріал до 92–95% щільності. Датчики у реальному часі виявляють порожнини та автоматично регулюють швидкість подачі для попередження структурних дефектів.

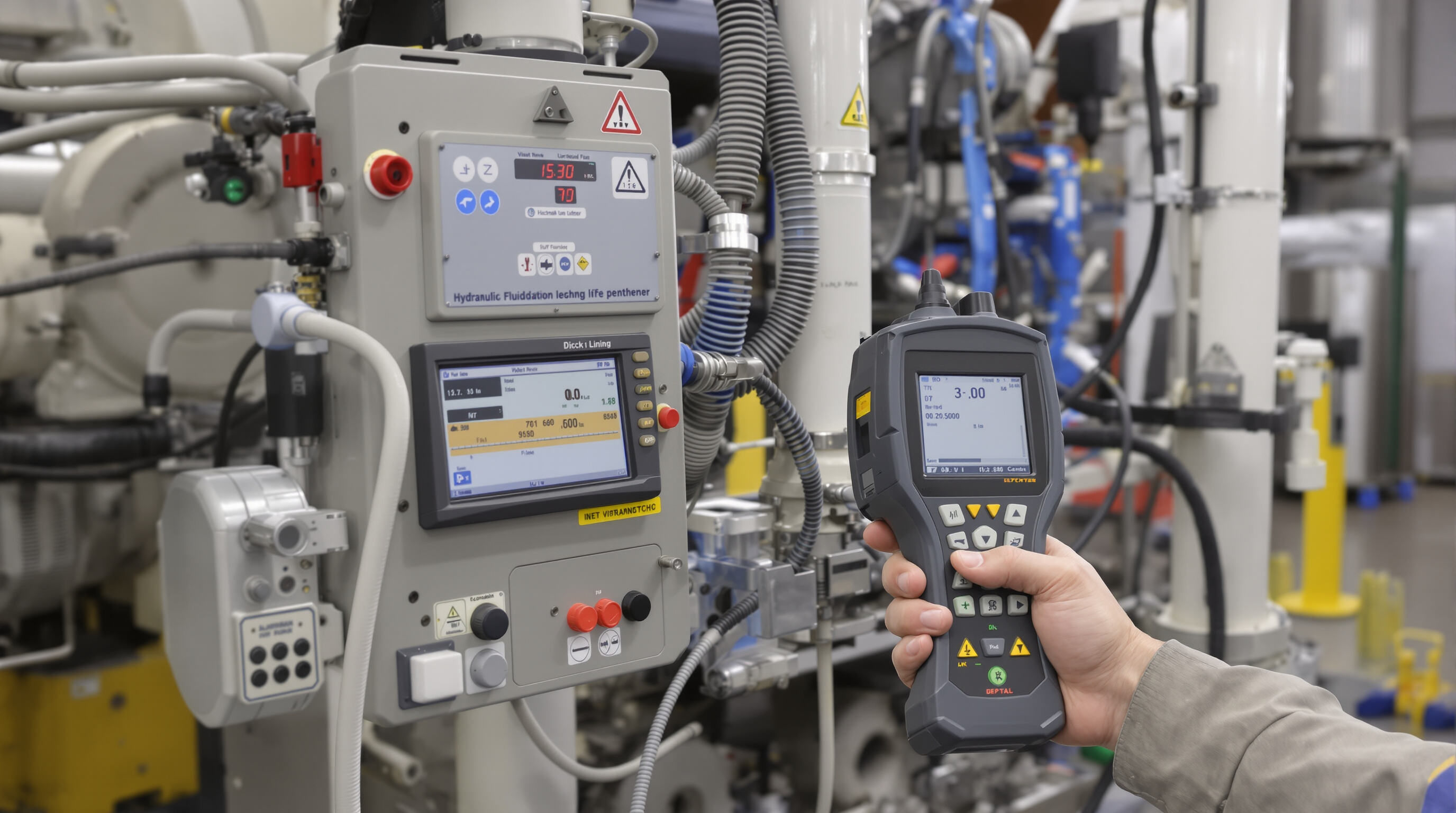

Інтеграція панелей керування для моніторингу операцій у реальному часі

Сучасні панелі керування об'єднують дані про гідравлічний тиск, швидкість транспортера та кут нахилу в одному інтерфейсі. Якщо відхилення в роботі перевищують 8% від заданих значень, спрацьовують сигнали тривоги, що зменшують час простою через помилки на 40% (MDPI, 2023) .

Перевірки безпеки перед запуском машини для облицювання U-подібного каналу

Перевірка рівня гідравлічної рідини та цілісності шлангів

Завжди перевіряйте рівень гідравлічної рідини перед запуском будь-якого важкого обладнання. Переконайтеся, що рівень відповідає вказівкам виробника машини, і уважно огляньте шланги. Чи є тріщини? Випини? Деякі витоки? Недостаток рідини не просто незручний — він насправді викликає проблеми кавітації насоса згодом. А якщо шланги пошкоджені будь-яким чином, мова йде про серйозні ризики, такі як падіння тиску або повна відмова системи. Пройдіться увесь комплекс від насоса аж до місць підключення актуаторів. Зверніть увагу на будь-які забруднення або залишки бруду навколо цих з'єднань, тому що це має значення. Якщо щось виглядає навіть трохи підозріло, швидко замініть це. Ми тут не жартуємо. За даними BLS за 2022 рік, майже кожна сьома аварія з будівельним обладнанням пов'язана з відмовою гідравлічної системи.

Перевірка електричних з'єднань та функції аварійного зупинення

Використання мультиметра допомагає виявити проблеми в електричних проводах, такі як погані контакти або ознаки корозії, ще до того, як вони перетворяться на серйозні проблеми. На кожній контрольній станції техніки мають натиснути кнопки аварійного зупинення, щоб переконатися, що все відключається належним чином як від двигунів, так і від гідравлічних систем, коли це потрібно. Після зупинки випадкове повторне ввімкнення також не має трапитися, тому більшість систем вимагає, щоб хтось спочатку вручну повернув ключ. Це запобіжне заходи перешкоджає раптовому ввімкненню машин, коли працівники ще перебувають поруч і зайняті ремонтом. Статистика показує, що приблизно одна з чотирьох випадків електротравм на робочих місцях насправді виникає через несправне електропроводження або електричні відмови десь на об'єкті.

Підтвердження стабільності колії та коліс на нерівному ґрунті

Перш ніж розпочати роботу, перевірте, з яким типом ґрунту ми маємо справу. Якщо нахил перевищує 5 градусів, для безпеки необхідно опустити стабілізувальні домкрати. Візьміть штангенциркуль, щоб виміряти, наскільки прогинаються гусеничні ланки, потім оберніть кожне колесо, щоб переконатися, що вони обертаються плавно, без відхилень. Це дуже важливо, адже розхитані гусениці або невирівнені осі можуть призвести до серйозного проковзування під час подавання бетону, особливо якщо ґрунт вологий або мокрий. Не забудьте спочатку виконати перевірку розподілу ваги. Встановіть калібрувальні вантажі на місце і перевірте, як усе балансується, перш ніж навантажувати матеріали для роботи.

Перевірка правильного вирівнювання формувальної камери перед запуском

Використовуйте лазерні рівні у формі хреста, щоб перевірити, чи є камера формування перпендикулярною до конвеєрних рейок. Відхилення більше ніж на 2 мм може призвести до витоку бетону або нерівних стінок облицювання, що порушує цілісність конструкції. Виконайте пробні запуски та відрегулюйте висоту камери відповідно до креслень виїмки, щоб уникнути перевантаження гідравлічних підйомників.

Покрокова експлуатаційна процедура для машини для облицювання траншей у формі U

Запуск двигуна та ініціалізація гідравлічного тиску

Нехай дизельний двигун працює приблизно 3–5 хвилин на холостому ходу, перш ніж виконувати будь-які інші дії. Уважно стежте за тим, щоб не виникало незвичайного вібрації або диму, що йде з вихлопної труби. Коли настане час підключити гідравлічну систему, робіть це повільно і уважно спостерігайте за манометрами. Більшість операторів вважають, що найкраще чекати, поки тиск встановиться між 2000 і 2500 psi — це відповідає сучасним рекомендаціям OSHA щодо безпечних гідравлічних операцій. Механіки, які дотримуються цього режиму холодного запуску, замість того щоб одразу братися за важкі роботи, повідомляють про приблизно 18% менший знос компонентів з часом. Цілком логічно, адже забезпечення правильного прогріву узагалі подовжує термін служби обладнання.

Підключення конвеєрної системи з подачею готової бетонної суміші

Завантажте готову бетонну суміш у бункер, підтримуючи рівень заповнення 65–75%, щоб уникнути переливу. Розпочніть роботу конвеєра на 50% швидкості, синхронізуючи його з шнеком для забезпечення рівномірного потоку. Переконайтеся, що механізм регулювання кута нахилу вирівнюється з ухилом траншеї перед збільшенням швидкості.

Регулювання швидкості формування в залежності від умов ґрунту та ухилу

| Тип ґрунту | Рекомендована швидкість | Регулювання товщини облицювання |

|---|---|---|

| Sandy | 1,2 м/хв | +10% базова товщина |

| Глинистий | 0,8 м/хв | -15% для запобігання тріщинам |

| Суміш гравію | 0,5 м/хв | Посилене ущільнення з боків |

Зменшуйте швидкість на 20–40% на схилах більше 15° для збереження стабільності, адже збільшення швидкості підвищує ризик обвалу на 32% (Geotechnical Engineering Journal 2024).

Моніторинг товщини облицювання та стану поверхні в режимі реального часу

Сенсори з лазерним наведенням стежать за товщиною облицювання, вмикаючи сповіщення про відхилення понад ±5 мм. За потреби регулюйте зусилля гідравлічного преса через панель керування. Негайно усувайте дефекти поверхні, такі як повітряні кишені або гребені, зменшивши швидкість конвеєра й застосувавши ручне вирівнювання теркою.

Вимкнення машини для облицювання дренажної канави після завершення зміни

Почніть з вимкнення гідравлічної системи і зачекайте приблизно 90 секунд, щоб залишковий тиск повністю вивівся, перш ніж вимкнете двигун. Після зупинки машини ретельно перевірте камеру формування і стрічковий транспортер. Усі залишки затверділого бетону необхідно прибрати протягом приблизно півгодини, щоб він не прикипів назавжди, як рекомендується в документах технічного обслуговування NCMA минулого року. Не забудьте надійно заблокувати всі панелі керування і від'єднати акумуляторні клеми. Це допомагає зменшити ризик виникнення пожежі, особливо якщо є накопичення пилу навколо електричних компонентів.

Поширені експлуатаційні небезпеки та стратегії зі зменшення ризиків

Небезпечні зони защемлення та рухомі частини: захист працівників біля зони формування

Зона формування містить кілька небезпечних місць защемлення, де взаємодіють ролики, шестерні та транспортери. За аналізом OSHA 2023 року, 23% травм на будівельній техніці виникають через незахищені рухомі частини. Ефективне зменшення ризиків включає:

- Встановлення блокувальних бар'єрних систем, що зупиняють роботу при відкритті дверцят доступу

- Використання лазерних датчиків наближення для виявлення персоналу, що перебуває на відстані 12 дюймів від небезпечних зон

- Проведення щоденних нарад з питань безпеки з використанням карт-схем небезпек на місці робіт

Бригади, що використовували системи виявлення інфрачервоного руху, повідомили про скорочення кількості інцидентів з контактуванням на 41% порівняно з тими, хто покладався на механічні огородження (Ponemon 2022).

Керування ризиками перегріву при тривалому використанні машини для облицювання траншей у формі літери U

Експлуатація при температурі понад 90°F збільшує ризик руйнування гідравлічного масла, при цьому в'язкість зменшується на 18% при кожному підвищенні температури на 15°F (Fluid Power Institute 2023). Для контролю температури:

- Встановіть датчики температури в реальному часі на насосах і клапанах

- Програмування автоматичних циклів охолодження кожні 45 хвилин

- Проводьте аналіз масла кожні 250 годин для виявлення термічного старіння

Об'єкти, де використовувалися інструменти тепловізійного контролю, скоротили простій, пов'язаний з перегріванням, на 63% порівняно з візуальним оглядах.

Запобігання утворенню пробок з бетону в механізмі подачі

Нестабільний розмір заповнювача призводить до 72% утворень пробок при виробництві облицювання у формі літери U (Concrete Products Association 2023). Стратегії профілактики включають:

- Встановлення вібраційних сит для видалення домішок більших за 3/4".

- Дотримання мінімального кута бункера 45° для забезпечення плавного руху матеріалу

- Програмування шнеків на зворотний хід кожні 90 секунд під час пауз у замішуванні

Операції, що використовують лазерні аналізатори заповнювача на вході до живильників, мали на 89% менше утворень пробок порівняно з тими, що використовують ручне просіювання.

Безпека обладнання та найкращі практики технічного обслуговування для тривалого використання

Правильне технічне обслуговування вашої машини для формування облицювання у формі літери U є важливим для забезпечення безпеки та тривалого терміну служби. Структурований план технічного обслуговування запобігає раптовим відмовам і може знизити витрати на ремонт до 40% (Gregory Poole 2025). Нижче наведені щоденні, щотижневі та щомісячні процедури, а також інформація про сучасні тенденції у передбачуваному технічному обслуговуванні.

Щоденне очищення та видалення залишків з прес-форми у формі літери U

На початку кожної зміни видаляйте за допомогою неабразивних інструментів затверділий бетон і сміття з формувальної матриці. Надлишок утворення понад 5 мм може викривити розміри облицювання і призвести до додаткової роботи. Для важких залишків застосовуйте біологічно розкладні засоби очищення, схвалені виробником.

Щотижневе змащування ланцюгів, гусениць і гідравлічних з'єднань

Змащуйте опорні точки та з'єднання гідравлічних циліндрів кожні 50 годин роботи за допомогою мастила, стійкого до високих температур, придатного для важких машин. Зосередьтеся на роликах гусениць — неправильне змащування призводить до 23% передчасних поломок гусениць. Після змащування перевірте вирівнювання, щоб уникнути нерівномірного зношення.

Щомісячний огляд зношуваних плит і планування заміни

Огляньте зношувані плити, втулки та штоки гідравлічних циліндрів кожні 150 годин роботи. Використовуйте щупи для вимірювання зазорів деталей, замінюючи частини, якщо допуски перевищують 0,8 мм. Нанесіть кольорові ярлики — червоний для негайної заміни, жовтий для спостереження — щоб покращити облік запасів.

Аналіз тенденцій: Впровадження передбачуваного обслуговування в операціях з укріплення канав

Прогресивні оператори тепер використовують датчики вібрації IoT та спектрометри гідравлічного масла, щоб передбачити вихід з ладу підшипників за 200–300 годин до цього. Дослідження показують, що передбачуване обслуговування скорочує непланові простої на 67% порівняно з реактивними методами. Інтегруйте історичні дані про ремонт, щоб уточнити графіки заміни та продовжити термін служби обладнання.

Розділ запитань та відповідей

Що таке машина для облицювання канав U-подібної форми?

Машина для укріплення канав у формі літери U — це спеціалізоване обладнання, яке використовується для будівництва канав з облицюванням у формі літери U, зазвичай на фермах або будівельних майданчиках для управління водовідведенням або зрошенням.

Як працює гідравлічна система машини?

Гідравлічна система регулює глибину проникнення леза та тиск форми для адаптації до різних ґрунтових умов, забезпечуючи однакову товщину облицювання та точність операцій.

Чому важливі перевірки безпеки перед початком роботи?

Перевірки безпеки перед запуском мають ключове значення для виявлення та попередження потенційних небезпек, таких як гідравлічні або електричні відмови, які можуть призвести до виходу з ладу системи або аварійних ситуацій.

Які звичайні експлуатаційні небезпеки для цієї машини?

До поширених небезпек належать ущільнення від рухомих частин, ризики перегріву та блокування бетону в механізмі подачі.

Чому регулярне обслуговування є важливим для машини?

Регулярне обслуговування забезпечує тривалість експлуатації та безпеку машини, запобігає раптовим відмовам і значно зменшує витрати на ремонт.

Зміст

- Розуміння Машина для обкладки канав у формі літери U і його основні компоненти

- Перевірки безпеки перед запуском машини для облицювання U-подібного каналу

-

Покрокова експлуатаційна процедура для машини для облицювання траншей у формі U

- Запуск двигуна та ініціалізація гідравлічного тиску

- Підключення конвеєрної системи з подачею готової бетонної суміші

- Регулювання швидкості формування в залежності від умов ґрунту та ухилу

- Моніторинг товщини облицювання та стану поверхні в режимі реального часу

- Вимкнення машини для облицювання дренажної канави після завершення зміни

- Поширені експлуатаційні небезпеки та стратегії зі зменшення ризиків

- Безпека обладнання та найкращі практики технічного обслуговування для тривалого використання

- Щоденне очищення та видалення залишків з прес-форми у формі літери U

- Щотижневе змащування ланцюгів, гусениць і гідравлічних з'єднань

- Щомісячний огляд зношуваних плит і планування заміни

- Аналіз тенденцій: Впровадження передбачуваного обслуговування в операціях з укріплення канав

- Розділ запитань та відповідей