Zrozumienie Maszyna do wyłożenia rowu w kształcie litery U i jego podstawowe składniki

Kluczowe elementy konstrukcyjne maszyny do wykańczania rowów w kształcie litery U

Maszyna do wykańczania rowów w kształcie litery U wyposażona jest w solidną stalową raminę oraz dwuosiowy system rowerowy, który pomaga utrzymać jednolitą głębokość przez cały proces kopania. Warto wymienić kluczowe części tej maszyny: matryca formująca, która potrafi sobie radzić z głębokościami do 300 mm, ostrza ustawione pod kątem około 30 stopni, które skutecznie odrzucają nadmiar ziemi, oraz walce dociskające współpracujące ze sobą, aby odpowiednio zagsztywnić wyprofilowany rów. W ostatnim przeglądzie projektów maszyn rolniczych opublikowanym w MDPI w 2023 roku stwierdzono ciekawą rzecz dotyczącą tych maszyn. Stwierdzono, że przy pracy na gruntach piaszczystych głębokość rowu pozostaje stabilna aż w 86,7% przypadków. Nieźle jak na potrzeby rolników w polu.

Jak systemy hydrauliczne umożliwiają precyzję w wykańczaniu rowów

Aktywatory hydrauliczne regulują przenikanie ostrza i ciśnienie formy, umożliwiając operatorom dobór siły w zakresie 15–20 MPa. Ta elastyczność kompensuje zmienności w gęstości gruntu i zapewnia tolerancję ±5 mm dla grubości obrobienia, nawet na skosach do 25°.

Rola przenośnika i jednostki formującej w ciągłym kształtowaniu obrobienia

Przenośnik dostarcza beton wstępnie zmieszany do komory formującej z prędkością 0,5–2 m/min. Wewnątrz płyty wibracyjne zagęszczają materiał do 92–95% gęstości. Czujniki w czasie rzeczywistym wykrywają puste przestrzenie i automatycznie dostosowują prędkość podawania, aby zapobiec wadom strukturalnym.

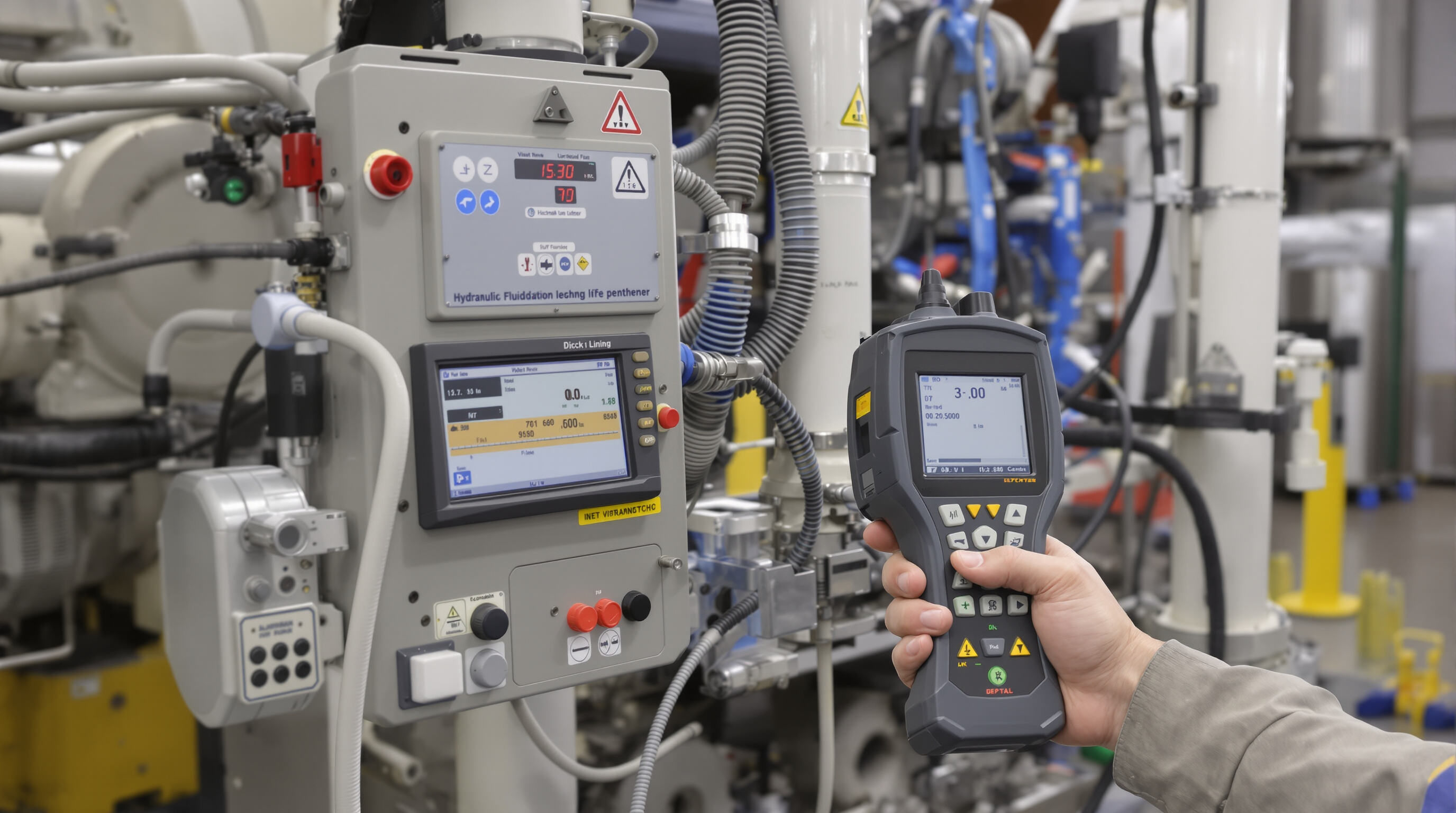

Integracja paneli sterujących do monitorowania operacji w czasie rzeczywistym

Nowoczesne panele sterujące kumulują dane dotyczące ciśnienia hydraulicznego, prędkości przenośnika i kąta nachylenia w jednym interfejsie. Kiedy odchylenia operacyjne przekraczają 8% wartości ustawionych, alarmy informują operatorów, co zmniejsza przestoje związane z błędami o 40% (MDPI, 2023) .

Zabezpieczenia bezpieczeństwa przed uruchomieniem maszyny do obrobienia rowów w kształcie litery U

Sprawdzanie poziomu cieczy hydraulicznej i stanu węży

Zawsze przed uruchomieniem ciężkiego sprzętu sprawdź poziom cieczy hydraulicznej. Upewnij się, że jest on zgodny z zaleceniami producenta maszyny i dokładnie obejrzyj węże. Czy występują na nich pęknięcia? Wybrzuszenia? Czy gdziekolwiek są wycieki? Niedobór cieczy to nie tylko niedogodność – może to prowadzić do powstawania kawitacji w pompie. A jeśli węże są uszkodzone, mówimy o poważnych zagrożeniach, takich jak spadek ciśnienia lub całkowita awaria systemu. Przejdź całe urządzenie od pompy połączonej aż do siłowników. Zwróć uwagę na brud lub osad tworzący się wokół tych połączeń, ponieważ ma to znaczenie. Jeśli coś wygląda nieco podejrzanie, szybko to wymień. Nie żartujemy. Zgodnie z danymi BLS z 2022 roku, niemal co siódmy wypadek związany z sprzętem budowlanym ma związek z awarią systemu hydraulicznego.

Weryfikacja połączeń elektrycznych i funkcji przycisku awaryjnego zatrzymania

Użycie multimetru pozwala wykryć problemy w instalacjach elektrycznych, takie jak luźne połączenia czy oznaki korozji, zanim staną się poważnymi problemami. W każdej stacji sterowniczej technicy powinni naciskać przyciski awaryjnego zatrzymania, aby upewnić się, że wszystkie układy, zarówno silniki, jak i systemy hydrauliczne, poprawnie się wyłączają w razie potrzeby. Przywracanie pracy po zatrzymaniu nie powinno następować przypadkowo, dlatego większość systemów wymaga wcześniejszego ręcznego przekręcenia kluczyka. Ten środek bezpieczeństwa uniemożliwia niespodziewane ponowne uruchomienie maszyn, gdy pracownicy nadal znajdują się w ich pobliżu i wykonują naprawy. Statystyki pokazują, że jeden na cztery wypadki porażenia prądem w miejscu pracy wynika z błędnego okablowania lub awarii elektrycznych gdzieś na terenie zakładu.

Potwierdzenie stabilności toru i kół na nierównym terenie

Przed rozpoczęciem pracy sprawdź, z jakim typem podłoża mamy do czynienia. Jeżeli pochył przekracza 5 stopni, konieczne jest użycie podpór stabilizujących w celu zapewnienia bezpieczeństwa. Skorzystaj z suwmiarek, aby zmierzyć ugięcie podeszwy gąsienic, a następnie obróć każde koło, by upewnić się, że obracają się one płynnie, bez jakiegokolwiek kołysania. Ważne jest, aby to dobrze wykonać, ponieważ luźne opony lub niewyjustowane osie mogą prowadzić do poważnych problemów z poślizgiem podczas przetłaczania betonu, szczególnie jeśli podłoże jest mokre lub wilgotne. Nie zapomnij również o sprawdzeniu rozkładu ciężaru. Umieść ciężary kalibracyjne i sprawdź, jak układ się bilansuje, zanim faktycznie załadujesz materiały na stanowisko.

Zapewnienie prawidłowego wypoziomowania komory formującej przed uruchomieniem

Użyj poziomnic laserowych z krzyżakiem, aby upewnić się, że komora formująca jest prostopadła do torów przenośnika. Nieprawidłowe wyrównanie przekraczające 2 mm może prowadzić do przeciekania betonu lub nierównych ścianek obлицowania, co wpływa na integralność konstrukcyjną. Przeprowadź próby na sucho i dostosuj wysokość komory zgodnie z rysunkami wykopu, unikając przeciążenia siłowników hydraulicznych.

Krok po kroku – Instrukcja obsługi maszyny do wykańczania rowów w kształcie litery U

Uruchamianie silnika i uruchamianie ciśnienia hydraulicznego

Uruchom silnik diesla i pozostaw go na biegu jałowym przez około 3 do 5 minut przed wykonaniem jakichkolwiek innych czynności. Zwróć uwagę na niepokojące wibracje lub nietypowy dym wydobywający się z rury wydechowej. Kiedy nadejdzie pora na uruchomienie systemu hydraulicznego, zrób to powoli i uważnie obserwuj wskaźniki ciśnienia. Większość operatorów stwierdza, że najlepiej poczekać, aż ciśnienie ustali się na poziomie między 2000 a 2500 psi – jest to zgodne z obecnymi rekomendacjami OSHA dotyczącymi bezpiecznej pracy hydraulicznej. Mechanicy, którzy przestrzegają tego procedury uruchamiania na zimnym silniku zamiast natychmiast przystępując do ciężkiej pracy, zgłaszają około 18% mniejsze zużycie elementów w czasie eksploatacji. To całkowicie się zgadza, ponieważ umożliwienie wszystkim komponentom prawidłowe rozgrzanie przed rozpoczęciem pracy ogólnie wydłuża żywotność sprzętu.

Uruchamianie systemu przenośnika z zastosowaniem betonu z mieszanki gotowej

Załaduj beton z mieszanki gotowej do zasobnika, utrzymując poziom wypełnienia na wysokości 65–75%, aby uniknąć przepełnienia. Rozpocznij pracę przenośnika na 50% prędkości, zsynchronizowaną z pracą śruby transportowej, aby zapewnić równomierny przepływ. Sprawdź, czy wszystkie mechanizm regulacji kąta nachylenia dopasowuje się do pochylenia rowu przed zwiększeniem prędkości.

Regulacja prędkości formowania w zależności od warunków glebowych i pochylenia

| Typ gleby | Zalecana prędkość | Regulacja grubości linera |

|---|---|---|

| Śliny | 1,2 m/min | +10% grubości podstawowej |

| Gliniasty | 0,8 m/min | -15% w celu zapobieżenia pęknięciom |

| Mieszanka żwirowa | 0,5 m/min | Wzmacniana zagęszcarka boczna |

Zmniejsz prędkość o 20–40% na pochyleniach przekraczających 15°, aby zachować stabilność, ponieważ szybsza praca zwiększa ryzyko zawalenia o 32% (Geotechnical Engineering Journal 2024).

Monitorowanie grubości i wykończenia powierzchni obłożenia w czasie rzeczywistym

Czujniki z prowadzeniem laserowym monitorują grubość obłożenia i generują alerty przy odchyleniach przekraczających ±5 mm. W razie potrzeby skoryguj siłę docisku prasy hydraulicznej za pomocą panelu sterowania. Natychmiast usuń wady powierzchni, takie jak pęcherze powietrza lub grzbiety, poprzez zmniejszenie prędkości przenośnika i naniesienie korekt ręcznie za pomocą łopaty wykańczającej.

Wyłączenie maszyny do wykańczania rowów w kształcie U po zakończeniu zmiany

Zacznij od wyłączenia systemu hydraulicznego i odczekaj około 90 sekund, aby całe pozostałe ciśnienie mogło się całkowicie rozładować, zanim wyłączy się silnik. Po uruchomieniu maszyny dokładnie sprawdź zarówno komorę formującą, jak i taśmę transportową. Wszelki utwardzony beton należy usunąć w ciągu około pół godziny, aby zapobiec trwałemu przywieraniu, jak zalecono w dokumentach serwisowych NCMA z zeszłego roku. Nie zapomnij dokładnie zablokować wszystkich paneli sterowniczych i odłączyć zacisków akumulatora. Pomaga to zmniejszyć ryzyko pożaru, szczególnie ważne, jeśli występuje nagromadzenie kurzu wokół komponentów elektrycznych.

Typowe zagrożenia eksploatacyjne i strategie ograniczania ryzyka

Punkty zaciskania i ruchome elementy: ochrona pracowników w pobliżu strefy formowania

Strefa formowania zawiera wiele punktów zaciskania, gdzie współpracują ze sobą walce, przekładnie i taśmy transportowe. Zgodnie z analizą OSHA z 2023 roku, 23% urazów związanych z maszynami budowlanymi wynika z niezabezpieczonych ruchomych elementów. Efektywne środki zaradcze obejmują:

- Instalowanie systemów barier wzajemnie zablokowanych, które zatrzymują działanie po otwarciu drzwi dostępowych

- Stosowanie czujników zbliżeniowych na podczerwień wykrywających osoby w odległości 12 cali od stref niebezpiecznych

- Prowadzenie codziennych briefingu bezpieczeństwa z mapami zagrożeń specyficznych dla lokalizacji

Zespoły wykorzystujące systemy wykrywania ruchu w podczerwieni odnotowały 41% spadek liczby incydentów kontaktowych w porównaniu z tymi, które opierały się na zabezpieczeniach mechanicznych (Ponemon 2022).

Zarządzanie ryzykiem przegrzania przy długotrwałym użytkowaniu maszyny do wykańczania rowów typu U

Praca w temperaturze powyżej 90°F zwiększa ryzyko rozkładu oleju hydraulicznego, przy czym lepkość spada o 18% na każde 15°F wzrostu temperatury (Fluid Power Institute 2023). Aby kontrolować temperaturę:

- Zainstaluj czujniki temperatury w czasie rzeczywistym na pompach i zaworach

- Zaprogramuj automatyczne cykle chłodzenia co 45 minut

- Przeprowadzaj analizę oleju co 250 godzin, aby wykryć degradację termiczną

Lokalizacje, na których wykorzystywano narzędzia do obrazowania termicznego, odnotowały 63% redukcję przestojów związanych z przegrzaniem w porównaniu do inspekcji wizualnych.

Zapobieganie zatkaniom betonu w mechanizmie zasilania

Nieprawidłowy rozmiar kruszywa powoduje 72% przypadków zatkao w produkcji wyrobów betonowych w kształcie litery U (Concrete Products Association 2023). Strategie zapobiegania obejmują:

- Montaż sit wibracyjnych w celu usuwania zanieczyszczeo większych niż 3/4 cala

- Utrzymanie minimalnego kąta pochylenia zasobnika wynoszącego 45° dla zapewnienia płynnego przepływu materiału

- Programowanie ślimaków do odwracania co 90 sekund podczas przerw w mieszaniu

W zakładach, które stosowały analizatory kruszywa z prowadzeniem laserowym przy wejściach zasilaczy, odnotowano o 89% mniej przypadków zatkao niż w zakładach stosujących ręczne przeszukiwanie.

Zasady bezpieczeństwa i utrzymania ruchu urządzeo w celu zapewnienia długotrwałej eksploatacji

Właściwe utrzymanie ruchu maszyny do wyrobów betonowych w kształcie litery U jest istotne dla bezpieczeństwa i długotrwałej eksploatacji. Systematyczny plan konserwacji zapobiega awariom i może zmniejszyć koszty napraw o do 40% (Gregory Poole 2025). Poniżej znajdują się codzienne, tygodniowe i miesięczne procedury, a także informacje o trendach w konserwacji predykcyjnej.

Codzienne czyszczenie i usuwanie pozostałości z formy do wylewek w kształcie litery U

Na początku każdej zmiany usuń z formy wtryskowej stwardniały beton i zanieczyszczenia, wykorzystując narzędzia niepowodujące ścierania. Nacieki o grubości przekraczającej 5 mm mogą zaburzać wymiary wkładki i prowadzić do konieczności przeróbek. W przypadku trudnych do usunięcia resztek zastosuj biodegradowalne środki czyszczące zatwierdzone przez producenta.

Tygodniowe smarowanie łańcuchów, gąsienic i złączy hydraulicznych

Smaruj co 50 godzin pracy punkty obrotowe i złącza cylindrów hydraulicznych wysokotemperaturowym smarem odpowiednim do ciężkiego sprzętu. Skup się na rolkach gąsienic – nieprawidłowe smarowanie odpowiada za 23% przedwczesnych uszkodzeń gąsienic. Po naoliwieniu sprawdź ustawienie, aby zapobiec nierównomiernemu zużyciu.

Miesięczna kontrola płyt zużyciowych i planowanie wymian

Sprawdzaj co 150 godzin pracy płyty zużyciowe, tuleje i tłoki cylindrów hydraulicznych. Użyj szczelinomierzy do pomiaru luzów w komponentach, wymieniając części, gdy tolerancje przekraczają 0,8 mm. Oznaczaj elementy kolorowymi etykietami – czerwona oznacza natychmiastową wymianę, żółta oznacza obserwację – aby poprawić zarządzanie zapasami.

Analiza trendów: Adaptacja utrzymania predykcyjnego w operacjach wykonywania rowów odwadniających

Postępowi operatorzy wykorzystują obecnie czujniki wibracji IoT oraz spektrometry cieczy hydraulicznej do przewidywania uszkodzeń łożysk nawet 200–300 godzin wcześniej. Badania pokazują, że utrzymanie predykcyjne zmniejsza nieplanowane przestoje o 67% w porównaniu z podejściem reaktywnym. Zintegruj dane historyczne dotyczące napraw, aby usprawnić harmonogramy wymiany i wydłużyć żywotność urządzeń.

Sekcja FAQ

Czym jest maszyna do wykonywania rowów o przekroju U?

Maszyna do wykonywania rowów o przekroju U to specjalistyczne urządzenie służące do budowy rowów z wyłożeniem w kształcie litery U, stosowane zazwyczaj na terenach rolniczych lub budowanych obiektach do zarządzania odpływem wody lub systemami nawadniania.

Jak działa system hydrauliczny w maszynie?

System hydrauliczny reguluje przenikanie ostrza oraz ciśnienie formy, dostosowując się do różnych warunków glebowych, zapewniając jednolitą grubość wyłożenia i precyzyjną pracę.

Dlaczego ważne są sprawdzenia bezpieczeństwa przed rozpoczęciem pracy?

Sprawdzenia bezpieczeństwa przed uruchomieniem są kluczowe, aby zidentyfikować i zapobiec potencjalnym zagrożeniom, takim jak awarie hydrauliczne lub elektryczne, które mogą prowadzić do awarii systemu lub incydentów bezpieczeństwa.

Jakie są typowe zagrożenia związane z eksploatacją tej maszyny?

Typowe zagrożenia obejmują miejsca zaciskania przez poruszające się części, ryzyko przegrzania oraz zatkanie betonem w mechanizmie zasilania.

Dlaczego regularna konserwacja jest ważna dla maszyny?

Regularna konserwacja zapewnia długą żywotność i bezpieczeństwo maszyny, zapobiegając nieoczekiwanym awariom i znacznie zmniejszając koszty napraw.

Spis treści

-

Zrozumienie Maszyna do wyłożenia rowu w kształcie litery U i jego podstawowe składniki

- Kluczowe elementy konstrukcyjne maszyny do wykańczania rowów w kształcie litery U

- Jak systemy hydrauliczne umożliwiają precyzję w wykańczaniu rowów

- Rola przenośnika i jednostki formującej w ciągłym kształtowaniu obrobienia

- Integracja paneli sterujących do monitorowania operacji w czasie rzeczywistym

- Zabezpieczenia bezpieczeństwa przed uruchomieniem maszyny do obrobienia rowów w kształcie litery U

-

Krok po kroku – Instrukcja obsługi maszyny do wykańczania rowów w kształcie litery U

- Uruchamianie silnika i uruchamianie ciśnienia hydraulicznego

- Uruchamianie systemu przenośnika z zastosowaniem betonu z mieszanki gotowej

- Regulacja prędkości formowania w zależności od warunków glebowych i pochylenia

- Monitorowanie grubości i wykończenia powierzchni obłożenia w czasie rzeczywistym

- Wyłączenie maszyny do wykańczania rowów w kształcie U po zakończeniu zmiany

- Typowe zagrożenia eksploatacyjne i strategie ograniczania ryzyka

- Zasady bezpieczeństwa i utrzymania ruchu urządzeo w celu zapewnienia długotrwałej eksploatacji

- Codzienne czyszczenie i usuwanie pozostałości z formy do wylewek w kształcie litery U

- Tygodniowe smarowanie łańcuchów, gąsienic i złączy hydraulicznych

- Miesięczna kontrola płyt zużyciowych i planowanie wymian

- Analiza trendów: Adaptacja utrzymania predykcyjnego w operacjach wykonywania rowów odwadniających

- Sekcja FAQ