Comprendre le Machine de doublage en forme de U et ses composantes essentielles

Éléments structurels clés de la machine à revêtir de forme en U

La machine à revêtir de forme en U est équipée d'un châssis en acier robuste ainsi qu'un système de tranchée à double axe qui permet de maintenir une profondeur uniforme tout au long du processus de creusement. Certains composants essentiels de cette machine méritent d'être mentionnés : il y a le moule-presse capable de gérer des profondeurs allant jusqu'à 300 mm, les lames inclinées à environ 30 degrés qui évacuent efficacement l'excédent de terre, ainsi que les rouleaux de compactage qui travaillent conjointement pour assurer une bonne stabilité. Une étude récente sur la conception d'équipements agricoles publiée par MDPI en 2023 a révélé un point intéressant concernant ces machines. Il a été rapporté que lorsqu'elles sont utilisées sur des sols sableux, ces machines maintiennent une profondeur de tranchée stable environ 86,7 % du temps. Pas mal, pour répondre aux besoins des agriculteurs sur leurs parcelles.

Comment les systèmes hydrauliques permettent d'atteindre une grande précision dans le revêtement de tranchées

Les actionneurs hydrauliques régulent la pénétration des lames et la pression du moule, permettant aux opérateurs d'ajuster les forces entre 15 et 20 MPa. Cette adaptabilité compense les variations de densité du sol et maintient une tolérance de ±5 mm sur l'épaisseur du revêtement, même sur des pentes allant jusqu'à 25°.

Rôle des convoyeurs et des unités de moulage dans la formation continue du revêtement

Un convoyeur achemine le béton pré-mélangé dans la chambre de moulage à des vitesses de 0,5 à 2 m/min. À l'intérieur, les plaques vibrantes compactent le matériau à une densité de 92 à 95 %. Des capteurs en temps réel détectent les vides et ajustent automatiquement le débit pour éviter les défauts structurels.

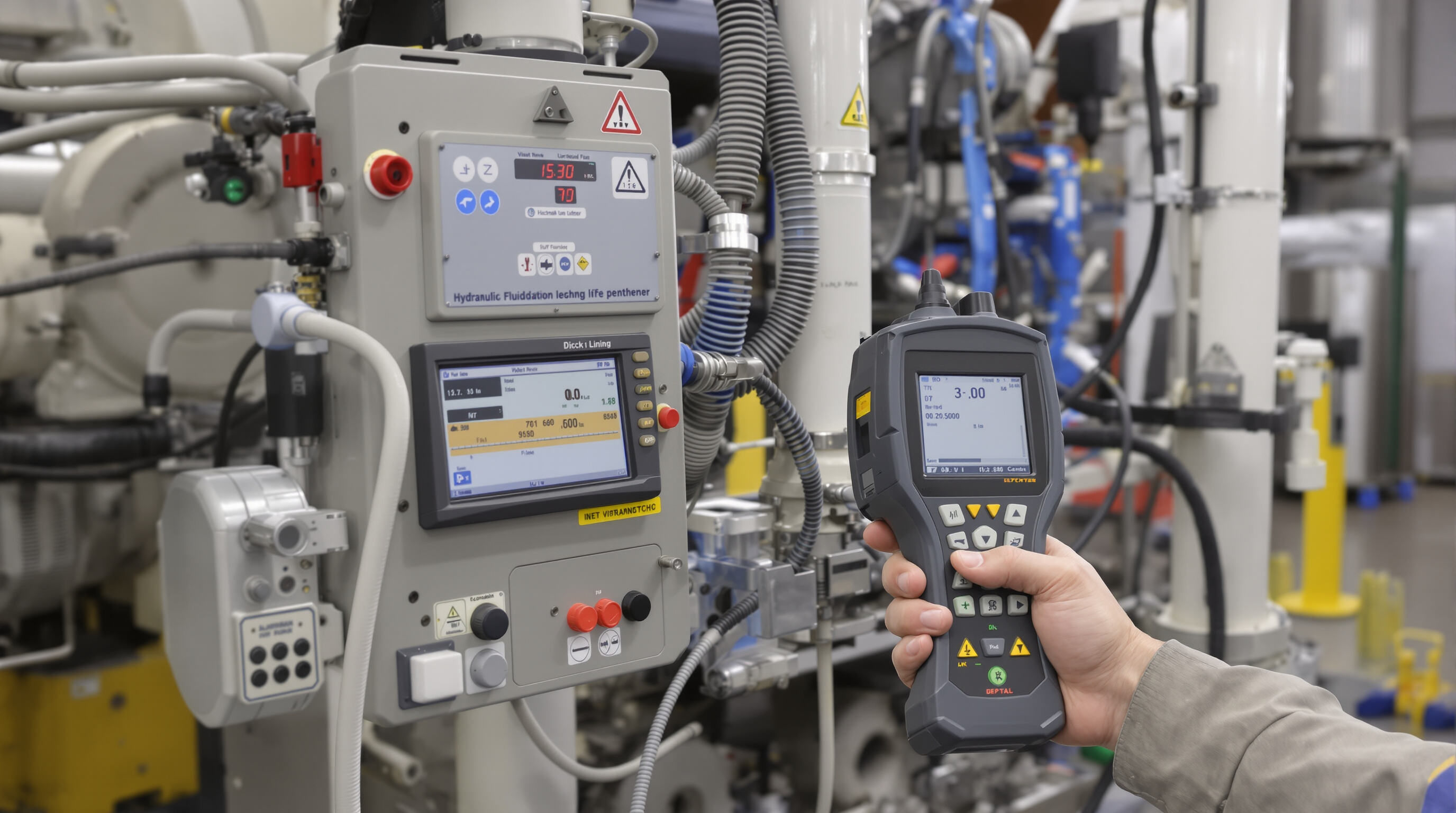

Intégration des panneaux de contrôle pour la surveillance en temps réel des opérations

Les panneaux de contrôle modernes regroupent les données relatives à la pression hydraulique, à la vitesse du convoyeur et à l'angle de pente sur une seule interface. Lorsque les écarts de fonctionnement dépassent 8 % des valeurs prédéfinies, des alarmes alertent les opérateurs, réduisant ainsi le temps d'arrêt dû aux erreurs de 40 %. (MDPI, 2023) .

Vérifications de sécurité avant le démarrage de la machine à revêtir les fossés en forme de U

Vérification du niveau de fluide hydraulique et de l'intégrité des flexibles

Vérifiez toujours le niveau de fluide hydraulique avant de faire fonctionner un équipement lourd. Assurez-vous qu'il est au niveau indiqué par le fabricant de la machine, et examinez soigneusement les flexibles également. Y a-t-il des fissures ? Des bosses ? Des fuites quelque part ? Un niveau de fluide insuffisant n'est pas seulement gênant, il provoque en réalité des problèmes de cavitation de la pompe à long terme. Et si les flexibles sont endommagés de quelque manière que ce soit, nous parlons alors de risques sérieux comme une chute de pression ou même une défaillance totale du système. Parcourez l'ensemble de l'installation, depuis la pompe jusqu'aux points de connexion des actionneurs. Faites attention à tout dépôt de saleté ou résidu qui s'accumulerait autour de ces points de raccordement, car cela a son importance. Si quelque chose semble même légèrement anormal, faites-le remplacer rapidement. Ce n'est absolument pas une plaisanterie. Selon les données du BLS datant de 2022, près d'un accident sur sept impliquant des engins de chantier est lié à des défaillances du système hydraulique.

Vérification des Connexions Électriques et Fonctionnalité du Bouton d'Arrêt d'Urgence

Saisir un multimètre permet d'identifier des problèmes dans les conduits électriques, comme des connexions lâches ou des signes de corrosion, avant qu'ils ne deviennent des problèmes majeurs. Sur chaque poste de contrôle, les techniciens devraient appuyer sur les boutons d'arrêt d'urgence afin de s'assurer que tout se coupe correctement, tant au niveau des moteurs que des systèmes hydrauliques, lorsque cela est nécessaire. Le redémarrage après un arrêt ne doit pas non plus se produire accidentellement, c'est pourquoi la plupart des installations exigent qu'une personne tourne manuellement une clé en premier lieu. Cette mesure de sécurité empêche les machines de redémarrer brusquement alors que des travailleurs sont encore présents à proximité pour effectuer des réparations. Selon des statistiques, environ un quart des incidents d'électrocution sur le lieu de travail provient en réalité de câblages défectueux ou d'autres pannes électriques sur le site.

Vérification de la Stabilité des Rails et des Roues sur Terrain Accidenté

Avant de commencer le travail, vérifiez le type de sol avec lequel nous travaillons ici. Si la pente dépasse 5 degrés, il faut descendre les vérins stabilisateurs pour des raisons de sécurité. Utilisez un pied à coulisse pour mesurer l'importance de la déflexion des patins de chenille, puis faites tourner chaque roue pour vous assurer qu'elles tournent librement, sans aucun jeu. Il est important d'être précis, car des chenilles lâches ou des essieux mal alignés peuvent entraîner de sérieux problèmes de glissement lors du pompage du béton, ce qui est particulièrement problématique si le sol est humide ou mouillé. N'oubliez pas de réaliser également des contrôles de répartition du poids dès le début. Placez les masses d'étalonnage et vérifiez l'équilibre avant de charger les matériaux nécessaires à l'intervention.

Vérifier correctement l'alignement de la chambre de moulage avant le démarrage

Utilisez des niveaux laser à réticule pour vérifier que la chambre de moulage est perpendiculaire aux rails du convoyeur. Un désalignement supérieur à 2 mm peut entraîner une fuite de béton ou des parois de revêtement irrégulières, compromettant l'intégrité structurelle. Effectuez des essais à vide et ajustez la hauteur de la chambre pour qu'elle corresponde aux plans de excavation, afin d'éviter toute contrainte sur les vérins hydrauliques.

Procédure Opérationnelle Étape par Étape pour la Machine de Revêtement de Tranchée en Forme de U

Démarrage du Moteur et Initialisation de la Pression Hydraulique

Laissez tourner le moteur diesel pendant environ 3 à 5 minutes au ralenti avant d'effectuer toute autre opération. Soyez attentif à tout tremblement inhabituel ou à la présence d'une fumée anormale provenant du pot d'échappement. Lorsqu'il est temps d'activer le système hydraulique, faites-le progressivement et surveillez attentivement les manomètres. La plupart des opérateurs constatent qu'il est préférable d'attendre que la pression se stabilise entre 2000 et 2500 psi, ce qui correspond actuellement aux recommandations d'OSHA pour des opérations hydrauliques sûres. Les mécaniciens qui suivent cette procédure de démarrage à froid, plutôt que de passer immédiatement à des travaux lourds, constatent environ 18 % d'usure en moins sur les composants au fil du temps. Cela paraît logique, car laisser tous les éléments atteindre correctement leur température de fonctionnement prolonge généralement la durée de vie du matériel.

Mise en marche du système convoyeur avec une alimentation en béton pré-mélangé

Chargez le béton pré-mélangé dans le trémie, en maintenant un niveau de remplissage de 65 à 75 % afin d'éviter les débordements. Démarrez l'opération du convoyeur à 50 % de sa vitesse, en synchronisant avec la vis sans fin pour assurer un débit régulier. Vérifiez que le mécanisme d'ajustement de l'angle de pente s'aligne sur la pente du fossé avant d'augmenter la vitesse.

Ajustement de la vitesse de moulage en fonction des conditions du sol et de la pente

| Type de sol | Vitesse recommandée | Ajustement de l'épaisseur du revêtement |

|---|---|---|

| Sandy | 1,2 m/min | +10 % d'épaisseur de base |

| Argileux | 0,8 m/min | -15 % pour éviter les fissures |

| Mélange gravier | 0,5 m/min | Compaction latérale renforcée |

Réduire la vitesse de 20 à 40 % sur les pentes supérieures à 15° afin de maintenir la stabilité, car une opération plus rapide augmente les risques d'effondrement de 32 % (Geotechnical Engineering Journal 2024).

Surveillance en temps réel de l'épaisseur et du fini de surface du revêtement

Les capteurs à guidage laser surveillent l'épaisseur du revêtement et déclenchent des alertes en cas d'écart supérieur à ±5 mm. Ajuster la force du vérin hydraulique via le panneau de contrôle si nécessaire. Corriger immédiatement les défauts de surface tels que des poches d'air ou des crêtes en réduisant la vitesse du convoyeur et en appliquant des corrections manuelles à l'aide d'une taloche.

Arrêt de la machine à revêtir les fossés en forme de U après la fin du poste

Commencez par éteindre d'abord le système hydraulique et attendez environ 90 secondes afin que toute pression résiduelle s'évacue complètement avant d'arrêter le moteur. Après avoir utilisé la machine, vérifiez soigneusement à la fois la chambre de moulage et le tapis roulant. Tout béton durci doit être nettoyé dans les trente minutes environ pour éviter qu'il ne s'incruste définitivement, comme indiqué dans les documents d'entretien NCMA de l'année dernière. N'oubliez pas de verrouiller solidement tous les panneaux de commande et de débrancher également les cosses de batterie. Cela permet de réduire les risques d'incendie, ce qui est particulièrement important en cas d'accumulation de poussière autour des composants électriques.

Risques opérationnels courants et stratégies de mitigation

Points de pincement et pièces mobiles : protection des travailleurs près de la zone de moulage

La zone de moulage comporte plusieurs points de pincement où les rouleaux, engrenages et tapis roulants interagissent. Selon une analyse de l'OSHA de 2023, 23 % des blessures liées aux équipements de construction proviennent de pièces mobiles non protégées. Une mitigation efficace inclut :

- Installation de systèmes de barrières interlockés s'arrêtant en cas d'ouverture des portes d'accès

- Utilisation de capteurs de proximité laser détectant le personnel à moins de 12 pouces des zones dangereuses

- Tenue de réunions quotidiennes de sécurité avec des cartes de risques spécifiques au site

Les équipes utilisant des systèmes de détection infrarouge ont constaté une réduction de 41 % des incidents de contact par rapport à celles utilisant des protections mécaniques (Ponemon 2022).

Gestion des risques de surchauffe lors d'une utilisation prolongée de la machine pour revêtir les tranchées en forme de U

Fonctionner au-delà de 90°F augmente le risque de dégradation du fluide hydraulique, la viscosité diminuant de 18 % par tranche de 15°F d'augmentation (Fluid Power Institute 2023). Pour gérer la chaleur :

- Installer des capteurs de température en temps réel sur les pompes et les vannes

- Programmer des cycles de refroidissement automatiques toutes les 45 minutes

- Effectuer une analyse de l'huile toutes les 250 heures pour détecter la dégradation thermique

Les sites utilisant des outils d'imagerie thermique ont réduit les temps d'arrêt liés à la surchauffe de 63 % par rapport aux inspections visuelles.

Prévenir les blocages de béton dans le mécanisme d'alimentation

La taille incohérente des agrégats provoque 72 % des blocages dans la production de revêtements en U (Concrete Products Association 2023). Les stratégies de prévention incluent :

- Installer des tamis vibratoires pour éliminer les débris supérieurs à 3/4 pouce

- Maintenir un angle minimum de 45° pour le bac d'alimentation afin d'assurer un écoulement fluide du matériau

- Programmer les vis sans fin pour inverser leur mouvement toutes les 90 secondes pendant les pauses de mélange

Les opérations utilisant des analyseurs d'agrégats à guidage laser à l'entrée des alimentateurs ont constaté 89 % de blocages en moins par rapport à celles utilisant le criblage manuel.

Sécurité et bonnes pratiques d'entretien des équipements pour une durée de vie prolongée

Un entretien approprié de votre machine à profiler des caniveaux en U est essentiel pour la sécurité et sa longévité. Un plan d'entretien structuré prévient les pannes imprévues et peut réduire les coûts de réparation jusqu'à 40 % (Gregory Poole 2025). Voici des routines quotidiennes, hebdomadaires et mensuelles, ainsi que des informations sur les tendances en matière d'entretien prédictif.

Nettoyage quotidien et élimination des résidus du moule de formage en U

Commencez chaque poste de travail en éliminant le béton durci et les débris du moule à l'aide d'outils non abrasifs. Un dépôt supérieur à 5 mm peut déformer les dimensions du revêtement et entraîner des retouches. Pour les résidus tenaces, appliquez des agents de nettoyage biodégradables approuvés par le fabricant.

Lubrification hebdomadaire des chaînes, des chenilles et des joints hydrauliques

Lubrifiez les points d'articulation et les joints des vérins hydrauliques toutes les 50 heures de fonctionnement avec une graisse adaptée aux températures élevées et destinée aux engins lourds. Portez une attention particulière aux rouleaux de chenilles – une lubrification incorrecte est responsable de 23 % des pannes prématurées des chenilles. Après la lubrification, vérifiez l'alignement afin d'éviter une usure irrégulière.

Inspection mensuelle des plaques d'usure et planification des remplacements

Vérifiez les plaques d'usure, les douilles et les tiges des vérins hydrauliques toutes les 150 heures de fonctionnement. Utilisez des cales d'épaisseur pour mesurer les jeux entre composants, et remplacez les pièces lorsque les tolérances dépassent 0,8 mm. Appliquez des étiquettes colorées – rouge pour le remplacement immédiat, jaune pour le suivi – afin d'améliorer le suivi des stocks.

Analyse de tendance : Adoption de la maintenance prédictive dans les opérations de revêtement de fossés

Les opérateurs avant-gardistes utilisent désormais des capteurs de vibration IoT et des spectromètres d'huile hydraulique pour prédire les défaillances des roulements 200 à 300 heures à l'avance. Les recherches montrent que la maintenance prédictive réduit les arrêts imprévus de 67 % par rapport aux approches réactives. Intégrez les données historiques de réparations pour affiner les plannings de remplacement et prolonger la durée de vie du matériel.

Section FAQ

Qu'est-ce qu'une machine à revêtement de fossé en forme de U ?

Une machine à revêtement de fossé en forme de U est un équipement spécialisé utilisé pour construire des fossés dotés de revêtements en forme de U, généralement sur des chantiers agricoles ou de construction afin de gérer l'écoulement ou l'irrigation de l'eau.

Comment fonctionne le système hydraulique de la machine ?

Le système hydraulique régule la pénétration de la lame et la pression du moule afin de s'adapter aux différentes conditions du sol, garantissant ainsi une épaisseur constante du revêtement et une opération précise.

Pourquoi les vérifications de sécurité avant le démarrage sont-elles importantes ?

Les contrôles de sécurité préalables à la mise en service sont essentiels pour identifier et prévenir les dangers potentiels, tels que des défaillances hydrauliques ou électriques, qui pourraient entraîner des pannes du système ou des incidents de sécurité.

Quels sont les dangers opérationnels courants pour cette machine ?

Les dangers courants comprennent les points de pincement dus aux pièces mobiles, les risques de surchauffe, ainsi que les blocages de béton dans le mécanisme d'alimentation.

Pourquoi l'entretien régulier est-il essentiel pour la machine ?

Un entretien régulier garantit la longévité et la sécurité de la machine, empêche les pannes imprévues et réduit considérablement les coûts de réparation.

Table des Matières

-

Comprendre le Machine de doublage en forme de U et ses composantes essentielles

- Éléments structurels clés de la machine à revêtir de forme en U

- Comment les systèmes hydrauliques permettent d'atteindre une grande précision dans le revêtement de tranchées

- Rôle des convoyeurs et des unités de moulage dans la formation continue du revêtement

- Intégration des panneaux de contrôle pour la surveillance en temps réel des opérations

-

Vérifications de sécurité avant le démarrage de la machine à revêtir les fossés en forme de U

- Vérification du niveau de fluide hydraulique et de l'intégrité des flexibles

- Vérification des Connexions Électriques et Fonctionnalité du Bouton d'Arrêt d'Urgence

- Vérification de la Stabilité des Rails et des Roues sur Terrain Accidenté

- Vérifier correctement l'alignement de la chambre de moulage avant le démarrage

-

Procédure Opérationnelle Étape par Étape pour la Machine de Revêtement de Tranchée en Forme de U

- Démarrage du Moteur et Initialisation de la Pression Hydraulique

- Mise en marche du système convoyeur avec une alimentation en béton pré-mélangé

- Ajustement de la vitesse de moulage en fonction des conditions du sol et de la pente

- Surveillance en temps réel de l'épaisseur et du fini de surface du revêtement

- Arrêt de la machine à revêtir les fossés en forme de U après la fin du poste

- Risques opérationnels courants et stratégies de mitigation

- Sécurité et bonnes pratiques d'entretien des équipements pour une durée de vie prolongée

- Nettoyage quotidien et élimination des résidus du moule de formage en U

- Lubrification hebdomadaire des chaînes, des chenilles et des joints hydrauliques

- Inspection mensuelle des plaques d'usure et planification des remplacements

- Analyse de tendance : Adoption de la maintenance prédictive dans les opérations de revêtement de fossés

-

Section FAQ

- Qu'est-ce qu'une machine à revêtement de fossé en forme de U ?

- Comment fonctionne le système hydraulique de la machine ?

- Pourquoi les vérifications de sécurité avant le démarrage sont-elles importantes ?

- Quels sont les dangers opérationnels courants pour cette machine ?

- Pourquoi l'entretien régulier est-il essentiel pour la machine ?