Comprendere la Macchina per il rivestimento di fosse a forma di U e le sue componenti principali

Elementi Strutturali Principali della Macchina per Rivestimento di Fossi a Forma U

La Macchina per Rivestimento di Fossi a Forma U è dotata di un telaio in acciaio robusto e di un sistema di scavo a doppio asse che aiuta a mantenere una profondità uniforme durante tutto il processo di scavo. Alcuni componenti chiave di questa macchina meritano di essere menzionati: esiste una matrice modellatrice in grado di gestire profondità fino a 300 mm, lame posizionate a circa 30 gradi che rimuovono in modo efficiente il terreno in eccesso, e dei rulli compattatori che lavorano insieme per garantire una corretta stabilizzazione. Un recente studio sul design delle attrezzature agricole pubblicato da MDPI nel 2023 ha rivelato un dato interessante riguardo a queste macchine. È stato riportato che, lavorando in condizioni di terreno sabbioso, la profondità del fosso rimane stabile circa l'86,7% delle volte. Niente male per ciò di cui hanno bisogno gli agricoltori nei loro campi.

Come i Sistemi Idraulici Permettono la Precisione nel Rivestimento dei Fossi

Gli attuatori idraulici regolano la penetrazione della lama e la pressione dello stampo, consentendo agli operatori di regolare le forze tra 15–20 MPa. Questa adattabilità compensa le variazioni di densità del terreno e mantiene una tolleranza di ±5 mm sullo spessore del rivestimento, anche su pendii fino a 25°.

Il Ruolo di Nastro Trasportatore e Unità di Formatura nella Formazione Continua del Rivestimento

Un nastro trasportatore immette calcestruzzo pre-miscelato nella camera di stampaggio a velocità di 0,5–2 m/min. All'interno, le piastre vibranti compattano il materiale fino al 92–95% di densità. Sensori in tempo reale rilevano le cavità e regolano automaticamente la velocità di alimentazione per prevenire difetti strutturali.

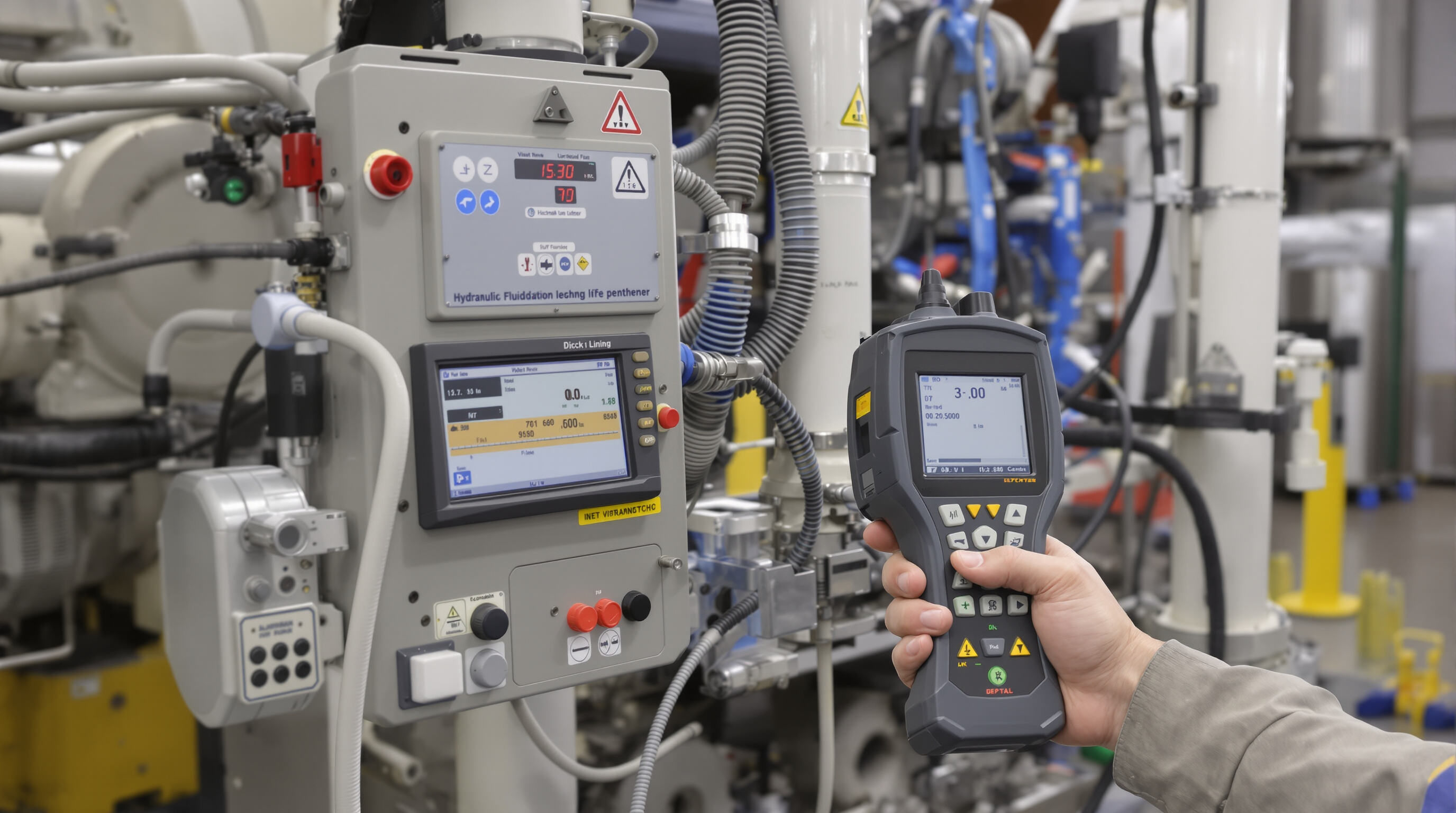

Integrazione dei Pannelli di Controllo per il Monitoraggio Operativo in Tempo Reale

I moderni pannelli di controllo raccolgono dati su pressione idraulica, velocità del nastro trasportatore e angolo di pendenza in un'unica interfaccia. Quando le deviazioni operative superano l'8% dei valori preimpostati, gli allarmi avvisano gli operatori, riducendo del 40% i fermi macchina legati agli errori (MDPI, 2023) .

Verifiche di Sicurezza Pre-Operative per la Macchina per Rivestimento a Scatola U

Ispezione del Livello del Fluido Idraulico e dell'Integrità delle Tubazioni

Controllare sempre il fluido idraulico prima di utilizzare qualsiasi attrezzatura pesante. Assicurarsi che sia al livello specificato dal produttore della macchina e dare un'attenta occhiata anche alle tubazioni. Sono presenti crepe? Rigonfiamenti? Perdite? Essere a corto di fluido non è solo scomodo: in realtà può causare problemi di cavitazione alla pompa nel lungo termine. E se le tubazioni sono danneggiate in qualsiasi modo, si parla di rischi seri come cali di pressione o guasti totali del sistema. Ispezionare l'intera configurazione dalla pompa fino ai punti di collegamento degli attuatori. Fare attenzione a eventuali accumuli di sporco o residui attorno a questi punti di connessione perché sono molto importanti. Se qualcosa sembra anche leggermente fuori posto, sostituirlo immediatamente. Non stiamo scherzando. Secondo i dati BLS del 2022, quasi uno su sette degli incidenti con macchinari edili è in qualche modo collegato a guasti del sistema idraulico.

Verifica delle Connessioni Elettriche e Funzionalità del Pulsante di Arresto di Emergenza

L'utilizzo di un multimetro aiuta a individuare problemi nei condotti elettrici, come connessioni allentate o segni di corrosione, prima che diventino problemi gravi. In ogni stazione di controllo, i tecnici dovrebbero premere i pulsanti di arresto di emergenza per assicurarsi che tutto si disattivi correttamente, sia dai motori che dai sistemi idraulici, quando necessario. Dopo un arresto, il riavvio non deve avvenire accidentalmente, quindi la maggior parte degli impianti richiede che qualcuno giri manualmente una chiave. Questa misura di sicurezza impedisce alle macchine di riattivarsi improvvisamente mentre i lavoratori sono ancora vicini e stanno effettuando riparazioni. Le statistiche mostrano che circa un quarto degli incidenti di elettrocuzione sul lavoro è causato effettivamente da cablaggi difettosi o da guasti elettrici presenti sul sito.

Verifica della Stabilità di Binari e Ruote su Terreni Irregolari

Prima di iniziare il lavoro, verifica il tipo di terreno con cui abbiamo a che fare. Se la pendenza supera i 5 gradi, bisogna abbassare i supporti stabilizzatori per motivi di sicurezza. Utilizza un calibro per misurare la flessione delle piste di scorrimento e poi fai girare ogni ruota per assicurarti che ruotino senza intoppi e senza oscillazioni. È importante eseguire correttamente questa operazione, perché cingoli allentati o assi non allineati possono causare seri problemi di slittamento durante l'immissione del calcestruzzo, soprattutto se il terreno è umido o bagnato. Non dimenticare di effettuare anche subito dei controlli sulla distribuzione del peso. Posiziona i pesi di calibrazione e verifica l'equilibrio generale prima di caricare effettivamente i materiali per il lavoro.

Verifica dell'Allineamento Corretto della Camera di Formatura Prima dell'Avvio

Utilizzare livelli laser a croce per verificare che la camera di stampaggio sia perpendicolare ai binari del nastro trasportatore. Un disallineamento superiore a 2 mm può causare infiltrazioni di calcestruzzo o pareti del rivestimento irregolari, compromettendo l'integrità strutturale. Eseguire test a vuoto e regolare l'altezza della camera in base ai progetti di scavo, evitando sollecitazioni sui sollevatori idraulici.

Procedura Operativa Passo Dopo Passo per la Macchina per Rivestimento a Scatola U

Avviare il Motore e Inizializzare la Pressione Idraulica

Lasciare il motore diesel in funzione per circa 3-5 minuti al minimo prima di effettuare qualsiasi altra operazione. Prestare attenzione a eventuali vibrazioni anomale o fumo insolito proveniente dal tubo di scarico. Quando si attiva il sistema idraulico, farlo lentamente e osservare con attenzione i manometri della pressione. La maggior parte degli operatori ritiene che sia più sicuro attendere finché la pressione si stabilizza tra 2000 e 2500 psi, come raccomandato recentemente dall'OSHA per operazioni idrauliche sicure. I meccanici che seguono questa procedura di avviamento a freddo, invece di passare immediatamente a lavori impegnativi, registrano una riduzione dell'usura delle componenti pari a circa il 18 percento nel tempo. Ha senso, dato che permettere a tutto il sistema di riscaldarsi correttamente estende generalmente la vita dell'attrezzatura.

Attivazione del sistema di nastro trasportatore con fornitura di calcestruzzo pre-miscelato

Caricare il calcestruzzo pre-miscelato nel bocchettone, mantenendo un livello di riempimento del 65–75% per evitare traboccamenti. Avviare l'operazione del trasportatore al 50% della velocità, sincronizzandolo con l'elica per garantire un flusso costante. Verificare che il meccanismo di regolazione dell'angolo di pendenza si allinea con la pendenza del fosso prima di aumentare la velocità.

Regolazione della velocità di modellatura in base alle condizioni del terreno e alla pendenza

| Tipo di suolo | Velocità consigliata | Regolazione dello spessore del rivestimento |

|---|---|---|

| Di sabbia | 1.2 m/min | +10% spessore base |

| Argilloso | 0.8 m/min | -15% per prevenire crepe |

| Miscela di ghiaia | 0,5 m/min | Compattazione laterale rinforzata |

Ridurre la velocità del 20–40% su pendenze superiori ai 15° per mantenere la stabilità, poiché un'operazione più rapida aumenta il rischio di crollo del 32% (Geotechnical Engineering Journal 2024).

Monitoraggio in tempo reale dello spessore e della finitura superficiale del rivestimento

I sensori a guida laser monitorano lo spessore del rivestimento, attivando avvisi per deviazioni superiori a ±5 mm. Regolare la forza del pressa idraulica tramite il pannello di controllo quando necessario. Correggere immediatamente eventuali difetti superficiali come bolle d'aria o creste riducendo la velocità del nastro trasportatore ed effettuando interventi manuali con la cazzuola.

Spegnimento della macchina per rivestimento a forma di U al termine del turno

Iniziare spegnendo prima il sistema idraulico e attendere circa 90 secondi affinché la pressione residua si scarichi completamente prima di arrestare il motore. Dopo aver utilizzato la macchina, controllare accuratamente sia la camera di stampaggio che il nastro trasportatore. Qualsiasi calcestruzzo indurito deve essere rimosso entro circa mezz'ora per evitare che si attacchi permanentemente, come raccomandato nei documenti di manutenzione NCMA dello scorso anno. Non dimenticare di bloccare in sicurezza tutti i pannelli di controllo e di scollegare anche i terminali della batteria. Questo aiuta a ridurre i rischi di incendio, soprattutto se vi è accumulo di polvere intorno ai componenti elettrici.

Pericoli Operativi Comuni e Strategie di Riduzione del Rischio

Punti di Schiacciamento e Parti in Movimento: Proteggere i Lavoratori nelle Vicinanze della Zona di Stampa

La zona di stampaggio contiene diversi punti di schiacciamento dove rulli, ingranaggi e nastri trasportatori interagiscono. Secondo un'analisi OSHA del 2023, il 23% degli infortuni connessi all'equipaggiamento edile deriva da parti in movimento non protette. Un'efficace riduzione del rischio include:

- Installazione di sistemi di barriere interbloccate che arrestano il funzionamento quando le porte di accesso si aprono

- Utilizzo di sensori di prossimità a laser per rilevare la presenza di personale entro 30 cm dalle zone pericolose

- Svolgimento di briefing giornalieri sulla sicurezza con mappe dei pericoli specifiche per il sito

I team che utilizzano sistemi di rilevamento del movimento a infrarossi hanno registrato una riduzione del 41% degli incidenti di contatto rispetto a quelli che si affidano a protezioni meccaniche (Ponemon 2022).

Gestione dei rischi di surriscaldamento nell'uso prolungato della macchina per la foderatura a forma di U

Lavorare a temperature superiori a 32°C aumenta il rischio di degradazione del fluido idraulico, con una riduzione della viscosità dell'18% ogni aumento di 8,3°C (Fluid Power Institute 2023). Per gestire il calore:

- Installare sensori di temperatura in tempo reale su pompe e valvole

- Programmare cicli di raffreddamento automatici ogni 45 minuti

- Eseguire analisi dell'olio ogni 250 ore per rilevare degrado termico

I siti che utilizzano strumenti di termografia hanno ridotto i fermi macchina legati al surriscaldamento del 63% rispetto alle ispezioni visive.

Prevenzione delle ostruzioni del calcestruzzo nel meccanismo di alimentazione

La dimensione non uniforme degli aggregati causa il 72% delle ostruzioni nella produzione di rivestimenti a U (Concrete Products Association 2023). Le strategie preventive includono:

- Installare setacci vibranti per rimuovere i detriti di dimensioni superiori a 3/4"

- Mantenere un angolo minimo del silos di 45° per garantire un flusso regolare del materiale

- Programmare le coclee per invertire il movimento ogni 90 secondi durante le pause di miscelazione

Le operazioni che utilizzano analizzatori di aggregati a guida laser all'ingresso dei dosatori hanno registrato il 89% in meno di ostruzioni rispetto a quelle che utilizzano il setacciamento manuale.

Sicurezza e migliori pratiche di manutenzione degli equipaggiamenti per una maggiore durata

La corretta manutenzione della tua macchina per rivestimenti a U è essenziale per la sicurezza e la longevità. Un piano strutturato di manutenzione previene guasti improvvisi e può ridurre i costi di riparazione fino al 40% (Gregory Poole 2025). Di seguito sono riportate le procedure quotidiane, settimanali e mensili, insieme a informazioni sulle tendenze della manutenzione predittiva.

Pulizia quotidiana e rimozione dei residui dallo stampo a U

Iniziare ogni turno rimuovendo il calcestruzzo indurito e i detriti dallo stampo utilizzando strumenti non abrasivi. L'accumulo superiore a 5 mm può deformare le dimensioni del rivestimento e causare ritocchi. Per residui difficili, utilizzare agenti pulenti biodegradabili approvati dal produttore.

Lubrificazione settimanale di catene, cingoli e giunti idraulici

Lubrificare i punti di snodo e i giunti dei cilindri idraulici ogni 50 ore di funzionamento con grasso ad alta temperatura adatto per macchinari pesanti. Concentrarsi sui rulli dei cingoli: una lubrificazione inadeguata è responsabile del 23% dei guasti prematuri dei cingoli. Dopo la lubrificazione, verificare l'allineamento per prevenire l'usura irregolare.

Ispezione mensile delle piastre d'usura e programmazione delle sostituzioni

Ispezionare le piastre d'usura, i bocchettoni e le aste dei cilindri idraulici ogni 150 ore di funzionamento. Utilizzare spessimetri per misurare i giochi tra i componenti, sostituendo le parti quando le tolleranze superano 0,8 mm. Applicare etichette colorate: rosso per la sostituzione immediata, giallo per il monitoraggio, al fine di migliorare il tracciamento delle scorte.

Analisi delle tendenze: adozione della manutenzione predittiva nelle operazioni di rivestimento di canali

Gli operatori più avanzati utilizzano oggi sensori di vibrazione IoT e spettrometri per il fluido idraulico per prevedere guasti ai cuscinetti con 200–300 ore di anticipo. Le ricerche dimostrano che la manutenzione predittiva riduce le fermate improvvise del 67% rispetto agli approcci reattivi. Integrate i dati storici delle riparazioni per perfezionare i programmi di sostituzione e prolungare la vita delle attrezzature.

Sezione FAQ

Cos'è una Macchina per rivestimento di fossi a forma di U?

Una macchina per il rivestimento di canali a forma di U è un'attrezzatura specializzata utilizzata per costruire canali con rivestimenti a forma di U, tipicamente in ambito agricolo o edile, per gestire lo scarico o l'irrigazione dell'acqua.

Come funziona il sistema idraulico della macchina?

Il sistema idraulico regola la penetrazione della lama e la pressione dello stampo per adattarsi alle diverse condizioni del terreno, garantendo uno spessore uniforme del rivestimento e un'operazione precisa.

Perché sono importanti i controlli di sicurezza prima dell'avvio?

I controlli di sicurezza pre-operativi sono fondamentali per identificare e prevenire potenziali pericoli, come guasti idraulici o elettrici, che potrebbero causare malfunzionamenti del sistema o incidenti di sicurezza.

Quali sono i pericoli operativi comuni per questa macchina?

I pericoli comuni includono punti di pizzicamento causati da parti in movimento, rischi di surriscaldamento e blocchi di calcestruzzo nel meccanismo di alimentazione.

Perché la manutenzione regolare è fondamentale per la macchina?

La manutenzione regolare garantisce lunga vita e sicurezza alla macchina, prevenendo guasti improvvisi e riducendo significativamente i costi di riparazione.

Indice

-

Comprendere la Macchina per il rivestimento di fosse a forma di U e le sue componenti principali

- Elementi Strutturali Principali della Macchina per Rivestimento di Fossi a Forma U

- Come i Sistemi Idraulici Permettono la Precisione nel Rivestimento dei Fossi

- Il Ruolo di Nastro Trasportatore e Unità di Formatura nella Formazione Continua del Rivestimento

- Integrazione dei Pannelli di Controllo per il Monitoraggio Operativo in Tempo Reale

-

Verifiche di Sicurezza Pre-Operative per la Macchina per Rivestimento a Scatola U

- Ispezione del Livello del Fluido Idraulico e dell'Integrità delle Tubazioni

- Verifica delle Connessioni Elettriche e Funzionalità del Pulsante di Arresto di Emergenza

- Verifica della Stabilità di Binari e Ruote su Terreni Irregolari

- Verifica dell'Allineamento Corretto della Camera di Formatura Prima dell'Avvio

-

Procedura Operativa Passo Dopo Passo per la Macchina per Rivestimento a Scatola U

- Avviare il Motore e Inizializzare la Pressione Idraulica

- Attivazione del sistema di nastro trasportatore con fornitura di calcestruzzo pre-miscelato

- Regolazione della velocità di modellatura in base alle condizioni del terreno e alla pendenza

- Monitoraggio in tempo reale dello spessore e della finitura superficiale del rivestimento

- Spegnimento della macchina per rivestimento a forma di U al termine del turno

- Pericoli Operativi Comuni e Strategie di Riduzione del Rischio

- Sicurezza e migliori pratiche di manutenzione degli equipaggiamenti per una maggiore durata

- Pulizia quotidiana e rimozione dei residui dallo stampo a U

- Lubrificazione settimanale di catene, cingoli e giunti idraulici

- Ispezione mensile delle piastre d'usura e programmazione delle sostituzioni

- Analisi delle tendenze: adozione della manutenzione predittiva nelle operazioni di rivestimento di canali

- Sezione FAQ