Memahami Mesin Penyelaras Ditch Berbentuk U dan Komponen Utamanya

Unsur Struktur Utama Mesin Saluran Lining Berbentuk U

Mesin Saluran Lining Berbentuk U ini dilengkapi dengan kerangka keluli berat serta sistem penggalian dwi-paksi yang membantu mengekalkan kedalaman seragam sepanjang proses penggalian. Terdapat beberapa bahagian utama pada mesin ini yang patut disebut: terdapat acuan matriks yang mampu mengendalikan kedalaman sehingga 300 mm, bilah yang dilaraskan pada sudut sekitar 30 darjah yang berfungsi untuk membuang tanah berlebihan secara efisien, dan juga penggelek pemadat yang bekerja sama untuk memampatkan tanah dengan sempurna. Kajian terkini mengenai rekabentuk peralatan pertanian dari MDPI pada tahun 2023 mendapati sesuatu yang menarik mengenai mesin ini. Mereka melaporkan bahawa apabila beroperasi di atas tanah berpasir, kedalaman parit yang dilaraskan kekal stabil sebanyak 86.7% dari masa penggunaan. Bukan satu prestasi yang buruk untuk keperluan para petani di ladang mereka.

Bagaimana Sistem Hidraulik Membolehkan Kejituan Dalam Lining Saluran

Aktuator hidraulik mengawal tahap penembusan bilah dan tekanan acuan, membolehkan operator melaraskan daya antara 15–20 MPa. Kebolehsuaian ini mengimbangi perbezaan kepadatan tanah dan mengekalkan ralat ketebalan lapisan dalam lingkungan ±5 mm, walaupun pada cerun sehingga 25°.

Peranan Unit Penghantar dan Pemacu dalam Pembentukan Lapisan Berterusan

Sebuah penghantar membawa konkrit prapaduan masuk ke dalam ruang pemacuan pada kelajuan 0.5–2 m/min. Di dalamnya, plat getaran memampatkan bahan tersebut kepada kepadatan 92–95%. Sensor masa nyata mengesan kekosongan dan secara automatik melaraskan kadar suapan untuk mengelakkan kecacatan struktur.

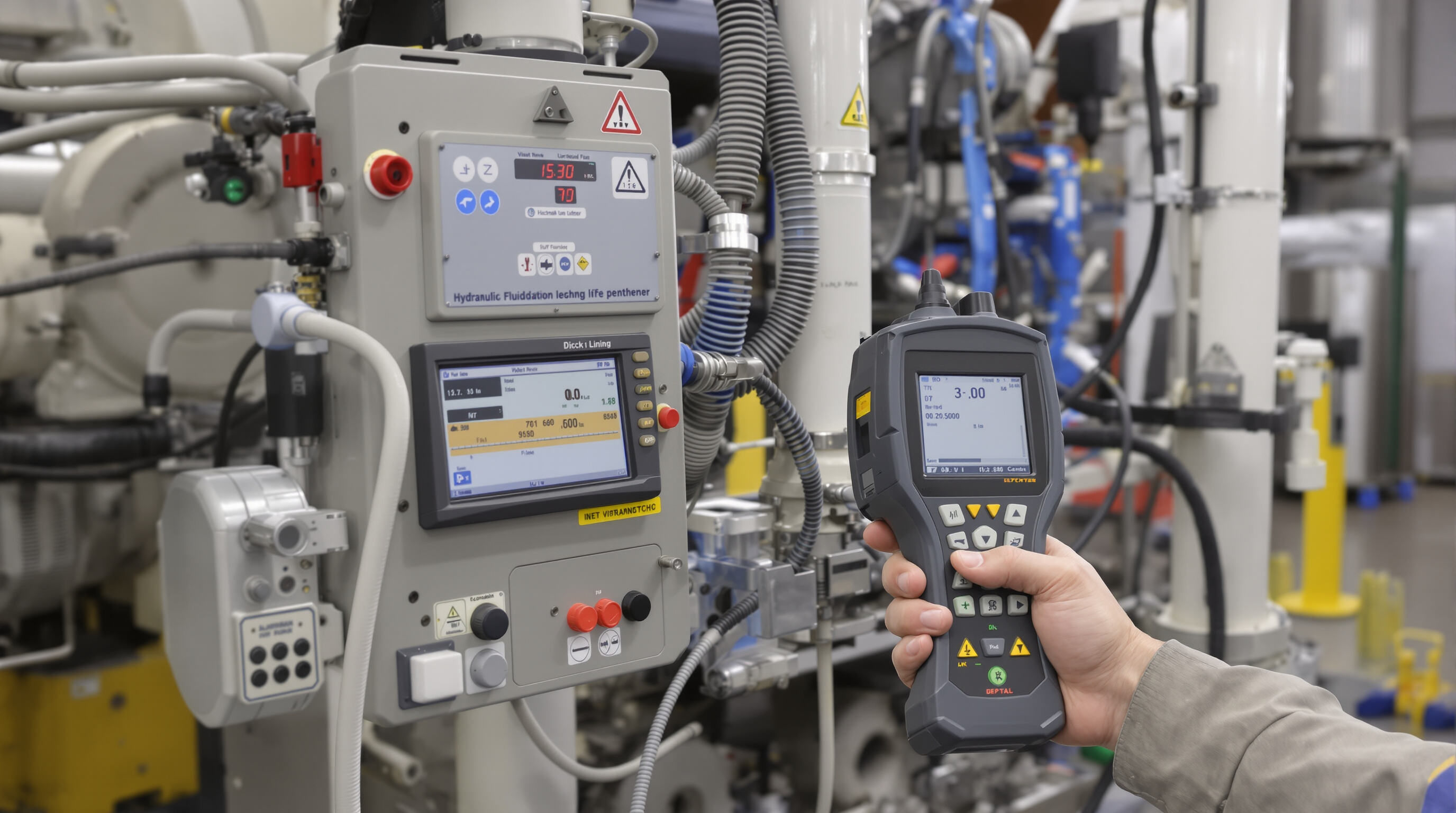

Pengintegrasian Panel Kawalan untuk Pemantauan Operasi Masa Nyata

Panel kawalan moden mengumpulkan data mengenai tekanan hidraulik, kelajuan penghantar, dan sudut cerun ke dalam satu antara muka. Apabila sisihan operasi melebihi 8% daripada nilai praset, penggera akan memaklumkan operator, mengurangkan masa pemberhentian akibat kesilapan sebanyak 40% (MDPI, 2023) .

Pemeriksaan Keselamatan Sebelum Operasi bagi Mesin Kek Lining Berbentuk U

Memeriksa Tahap Minyak Hidraulik dan Keutuhan Hose

Sentiasa periksa minyak hidraulik sebelum memulakan sebarang peralatan berat. Pastikan tahap minyak adalah seperti yang ditentukan oleh pengeluar mesin tersebut, dan periksa juga hose secara teliti. Adakah terdapat retak? Buncit? Kebocoran di mana-mana bahagian? Kekurangan minyak bukan sahaja menyusahkan - ia sebenarnya boleh menyebabkan masalah kavitasi pam pada masa hadapan. Dan jika hose mengalami kerosakan sekalipun, ini boleh membawa risiko serius seperti penurunan tekanan atau kegagalan sistem sepenuhnya. Periksa keseluruhan susunan dari pam sehingga ke bahagian aktuator bersambung. Ambil perhatian sekiranya terdapat kekotoran atau sisa yang terkumpul di sekitar titik sambungan kerana perkara-perkara ini penting. Jika ada apa-apa yang kelihatan sedikit sahaja tidak kena, gantikan dengan segera. Ini bukan perkara main-main. Menurut data BLS pada 2022, hampir seorang daripada tujuh kemalangan jentera pembinaan ada kaitan dengan kegagalan sistem hidraulik.

Mengesahkan Sambungan Elektrik dan Fungsi Henti Kecemasan

Menggunakan meter pelbagai boleh membantu mengesan masalah pada saluran elektrik seperti sambungan yang longgar atau tanda-tanda kakisan sebelum ia menjadi isu besar. Di setiap stesen kawalan, juruteknik perlu menekan butang henti kecemasan untuk memastikan semua sistem dapat dihentikan dengan betul daripada motor dan sistem hidraulik apabila diperlukan. Penghidupan semula selepas sistem dihentikan tidak boleh berlaku secara tidak sengaja, jadi kebanyakan sistem memerlukan seseorang untuk memutar kunci secara manual terlebih dahulu. Langkah keselamatan ini mengelakkan mesin daripada secara tiba-tiba kembali berfungsi ketika pekerja masih berada berhampiran untuk melakukan kerja-kerja pembaikan. Statistik menunjukkan bahawa sekitar satu daripada empat kes elektrokusi di tempat kerja sebenarnya berpunca daripada pendawaian yang bermasalah atau kegagalan elektrik di sesuatu lokasi.

Mengesahkan Kestabilan Landasan dan Roda di Atas Permukaan Tidak Sekata

Sebelum memulakan kerja, semak jenis permukaan yang kita sedang berurusan di sini. Jika kecondongan melebihi 5 darjah, jack pengstabil perlu dikeluarkan untuk keselamatan. Gunakan angkup vernier untuk mengukur sejauh mana tayar dibebelkan, kemudian putarkan setiap roda untuk memastikan ia berputar dengan lancar tanpa sebarang masalah goyah. Memastikan ini betul sangat penting kerana tayar yang longgar atau gandar yang tidak selari boleh menyebabkan masalah gelincir yang serius ketika menolak konkrit, terutamanya jika permukaan lembap atau basah. Jangan lupa untuk menjalankan semakan taburan berat pada permulaan juga. Letakkan pemberat kalibrasi dan lihat bagaimana keseimbangan keseluruhannya sebelum memuatkan bahan untuk kerja.

Memastikan Selarian yang Betul pada Ruang Acuan Sebelum Memulakan

Gunakan aras laser silang untuk mengesahkan ruang cetakan adalah bersudut tepat dengan trek penghantar. Penyelarasan yang melebihi 2 mm boleh menyebabkan kebocoran konkrit atau dinding lapisan yang tidak sekata, memperjudikan keintegritan struktur. Jalankan ujian tanpa beban dan laraskan ketinggian ruang cetakan mengikut pelan penggalian, mengelakkan tekanan berlebihan pada pengangkat hidraulik.

Prosedur Operasi Berperingkat untuk Mesin Lining Parit Berbentuk U

Memulakan Enjin dan Memulakan Tekanan Hidraulik

Biarkan enjin diesel berjalan selama kira-kira 3 hingga 5 minit sambil berlegar sebelum melakukan apa-apa. Perhatikan sebarang gegaran yang pelik atau asap tidak normal yang keluar dari paip ekzos. Apabila tiba masanya untuk menghidupkan sistem hidraulik, lakukan secara perlahan-lahan dan perhatikan tolok tekanan dengan teliti. Kebanyakan operator mendapati bahawa menunggu sehingga tekanan menjadi stabil di antara 2000 hingga 2500 psi adalah yang terbaik, mengikut cadangan OSHA hari ini untuk operasi hidraulik yang selamat. Mekanik yang mengikuti rutin permulaan sejuk ini berbanding terus terlibat dalam kerja berat melaporkan kehausan pada komponen yang kurang sebanyak 18 peratus dari masa ke masa. Ia memang masuk akal, kerana memberi peluang kepada segala-galanya untuk dipanaskan dengan betul secara amnya memperpanjang jangka hayat peralatan.

Memulakan Sistem Penghantar dengan Bekalan Konkrit Pra-Campur

Muatkan konkrit pra-campur ke dalam corong, kekalkan tahap isian pada 65–75% untuk mengelakkan limpahan. Mulakan operasi penghantar pada kelajuan 50%, selaras dengan auger untuk memastikan aliran yang sekata. Sahkan bahawa mekanisme pelarasan sudut kecerunan selari dengan kecerunan parit sebelum meningkatkan kelajuan.

Pelarasan Kelajuan Molding Berdasarkan Keadaan Tanah dan Kecerunan

| Jenis tanah | Kelajuan yang disyorkan | Pelarasan Ketebalan Liner |

|---|---|---|

| Sandy | 1.2 m/min | +10% ketebalan asas |

| Berliat | 0.8 m/min | -15% untuk mengelakkan retak |

| Campuran batu pecah | 0.5 m/min | Pemadatan sisi berlapis |

Kurangkan kelajuan sebanyak 20–40% pada cerun melebihi 15° untuk mengekalkan kestabilan, kerana operasi yang lebih laju meningkatkan risiko runtuhan sebanyak 32% (Jurnal Kejuruteraan Geoteknikal 2024).

Pemantauan Ketebalan Liner dan Kemasan Permukaan Secara Sahih Masa

Penderia berpandu laser memantau ketebalan liner, mencetuskan amaran bagi sebarang penyimpangan melebihi ±5 mm. Laraskan daya tekan hidraulik melalui panel kawalan apabila diperlukan. Atasi kecacatan permukaan seperti pundi udara atau riol dengan segera melalui pengurangan kelajuan konveyor dan pembetulan secara manual menggunakan sekop.

Mematikan Mesin Saluran Berbentuk U Selepas Selesai Shift

Mulakan dengan mematikan sistem hidraulik terlebih dahulu dan tunggu kira-kira 90 saat untuk tekanan yang tertinggal sepenuhnya mengalir keluar sebelum mematikan enjin. Selepas menjalankan mesin, periksa dengan teliti kedua-dua ruang pembentukan dan tali sawat penghantar. Sebarang konkrit yang telah mengeras perlu dibersihkan dalam tempoh kira-kira setengah jam untuk mengelakkan ia melekat secara kekal, sebagaimana yang disyorkan dalam dokumen penyelenggaraan NCMA tahun lepas. Jangan lupa untuk mengunci semua panel kawalan dengan kemas dan juga memutuskan sambungan terminal bateri. Ini dapat mengurangkan risiko kebakaran, terutamanya jika berlaku penimbunan habuk di sekitar komponen elektrik.

Bahaya Operasi Biasa dan Strategi Pengurangan Risiko

Titik Pinch dan Bahagian Bergerak: Melindungi Pekerja Berhampiran Zon Pembentukan

Zon pembentukan mengandungi berbagai titik pinch di mana penggelek, gear, dan talisawat berinteraksi. Menurut analisis OSHA pada 2023, 23% kecederaan pada jentera pembinaan berlaku akibat bahagian bergerak yang tidak dipasang penutup pelindung. Pengurangan risiko yang berkesan merangkumi:

- Memasang sistem penghadang interlock yang menghentikan operasi apabila pintu akses dibuka

- Menggunakan sensor kebolehdepanan inframerah untuk mengesan keberadaan personel dalam lingkungan 12 inci dari zon bahaya

- Mengadakan taklimat keselamatan harian dengan peta bahaya khusus lokasi

Pasukan yang menggunakan sistem pengesanan pergerakan inframerah melaporkan penurunan sebanyak 41% dalam insiden sentuhan berbanding dengan pasukan yang bergantung kepada penghadang mekanikal (Ponemon 2022).

Mengurus Risiko Keterlaluan Panas Semasa Penggunaan Mesin Pelapis Parit Berbentuk-U Secara Berterusan

Pengendalian pada suhu di atas 90°F meningkatkan risiko kegagalan minyak hidraulik, dengan kelikatan menurun sebanyak 18% bagi setiap kenaikan 15°F (Institut Kuasa Bendalir 2023). Untuk menguruskan haba:

- Pasang sensor suhu masa nyata pada pam dan injap

- Atur program kitaran penyejukan automatik setiap 45 minit

- Jalankan analisis minyak setiap 250 jam untuk mengesan kehausan termal

Lokasi yang menggunakan alat pengimejan termal berjaya mengurangkan masa pemberhentian berkaitan keterlaluan panas sebanyak 63% berbanding dengan pemeriksaan visual.

Mengelakkan Sumbatan Konkrit dalam Mekanisme Pemakanan

Saiz agregat yang tidak konsisten menyebabkan 72% sumbatan dalam pengeluaran lapisan U-berbentuk (Persatuan Produk Konkrit 2023). Strategi pencegahan termasuk:

- Memasang penapis bergetar untuk membuang serpihan lebih besar daripada 3/4"

- Mengekalkan sudut hopper minimum 45° untuk aliran bahan yang lancar

- Pengaturcaraan auger untuk berpusing balik setiap 90 saat semasa jeda pengadunan

Operasi yang menggunakan penganalisis agregat berpandu laser di pintu masuk pemakanan mengalami 89% kurang sumbatan berbanding dengan menggunakan penapisan manual.

Keselamatan Peralatan dan Amalan Penyelenggaraan Terbaik untuk Jangka Hayat Lebih Panjang

Penyelenggaraan yang betar terhadap Mesin U Shape Ditch Lining anda adalah penting untuk keselamatan dan keberkekalan. Pelan penyelenggaraan berstruktur dapat mengelakkan kegagalan yang tidak dijangka dan boleh mengurangkan kos baiki sehingga 40% (Gregory Poole 2025). Berikut adalah rutin harian, mingguan, dan bulanan, bersama dengan maklumat tentang trend penyelenggaraan prediktif.

Pembersihan Harian dan Pembuangan Sisa daripada Acuan Molding U Shape

Mulakan setiap sesi kerja dengan membersihkan konkrit yang telah mengeras dan serpihan daripada acuan pengacuan dengan menggunakan alat bukan berbahan abrasif. Pembinaan lapisan melebihi 5 mm boleh menyebabkan kecacatan dimensi lapisan dalam dan membawa kepada kerja-kerja semula. Bagi sisa yang sukar, gunakan agen pembersih yang boleh terurai secara biologi yang telah diluluskan oleh pengeluar.

Pelinciran Rantai, Landasan, dan Sambungan Hidraulik Setiap Minggu

Lakukan pelinciran pada titik engsel dan sambungan silinder hidraulik setiap 50 jam operasi dengan menggunakan gris suhu tinggi yang sesuai untuk jentera berat. Fokus pada pengguling landasan—pelinciran yang tidak mencukupi boleh menyumbang kepada 23% kegagalan awal landasan. Selepas pelinciran, pastikan keselarasan untuk mengelakkan kehausan tidak sekata.

Pemeriksaan Plat Haus dan Jadual Penggantian Setiap Bulan

Periksa plat haus, buhsing, dan batang silinder hidraulik setiap 150 jam operasi. Gunakan tolok pembeza untuk mengukur jurang komponen, dan gantikan bahagian apabila had toleransi melebihi 0.8 mm. Gunakan tag berwarna—merah untuk penggantian segera, kuning untuk pemantauan—bagi memudahkan pengesanan inventori.

Analisis Trend: Penggunaan Penyelenggaraan Berjangka dalam Operasi Pelapisan Parit

Operator progresif kini menggunakan sensor getaran IoT dan spektrometer minyak hidraulik untuk meramal kegagalan bantalan sehingga 200–300 jam lebih awal. Kajian menunjukkan penyelenggaraan berjangka mengurangkan jangka masa pemberhentian tidak dirancang sebanyak 67% berbanding pendekatan reaktif. Gabungkan data penyelenggaraan historikal untuk memperbaiki jadual penggantian dan memanjangkan jangka hayat peralatan.

Bahagian Soalan Lazim

Apakah Mesin Pelapik Parit Berbentuk U?

Mesin Pelapis Parit Berbentuk U adalah peralatan khas yang digunakan untuk membina parit dengan lapisan berbentuk U, biasanya di tapak pertanian atau pembinaan untuk menguruskan saliran air atau pengairan.

Bagaimanakah sistem hidraulik dalam mesin berfungsi?

Sistem hidraulik mengawal tahap penembusan bilah dan tekanan acuan untuk menyesuaikan diri dengan pelbagai keadaan tanah, memastikan ketebalan lapisan yang konsisten dan operasi yang tepat.

Mengapakah pemeriksaan keselamatan sebelum operasi diadakan penting?

Pemeriksaan keselamatan sebelum operasi adalah penting untuk mengenal pasti dan mencegah bahaya yang mungkin berlaku, seperti kegagalan hidraulik atau kegagalan elektrik, yang boleh menyebabkan kegagalan sistem atau insiden keselamatan.

Apakah bahaya operasi yang biasa bagi mesin ini?

Bahaya yang biasa termasuk titik jepit dari komponen bergerak, risiko terlebih panas, dan bengkak konkrit dalam mekanisme suapan.

Mengapakah penyelenggaraan berkala penting untuk mesin ini?

Penyelenggaraan berkala memastikan jangka hayat dan keselamatan mesin, mencegah kegagalan yang tidak dijangka dan mengurangkan kos baiki secara ketara.

Jadual Kandungan

- Memahami Mesin Penyelaras Ditch Berbentuk U dan Komponen Utamanya

- Pemeriksaan Keselamatan Sebelum Operasi bagi Mesin Kek Lining Berbentuk U

-

Prosedur Operasi Berperingkat untuk Mesin Lining Parit Berbentuk U

- Memulakan Enjin dan Memulakan Tekanan Hidraulik

- Memulakan Sistem Penghantar dengan Bekalan Konkrit Pra-Campur

- Pelarasan Kelajuan Molding Berdasarkan Keadaan Tanah dan Kecerunan

- Pemantauan Ketebalan Liner dan Kemasan Permukaan Secara Sahih Masa

- Mematikan Mesin Saluran Berbentuk U Selepas Selesai Shift

- Bahaya Operasi Biasa dan Strategi Pengurangan Risiko

- Keselamatan Peralatan dan Amalan Penyelenggaraan Terbaik untuk Jangka Hayat Lebih Panjang

- Pembersihan Harian dan Pembuangan Sisa daripada Acuan Molding U Shape

- Pelinciran Rantai, Landasan, dan Sambungan Hidraulik Setiap Minggu

- Pemeriksaan Plat Haus dan Jadual Penggantian Setiap Bulan

- Analisis Trend: Penggunaan Penyelenggaraan Berjangka dalam Operasi Pelapisan Parit

- Bahagian Soalan Lazim