Memahami Mesin Pengecoran Saluran Berbentuk U dan Komponen Utamanya

Elemen Struktural Utama Mesin Pelapis Parit Berbentuk U

Mesin Pelapis Parit Berbentuk U dilengkapi dengan rangka baja yang kokoh serta sistem penggalian dua sumbu yang membantu menjaga kedalaman yang seragam sepanjang proses penggalian. Beberapa bagian penting mesin ini layak disebut: terdapat cetakan (mold die) yang mampu menangani kedalaman hingga 300 mm, bilah pemotong yang dipasang pada sudut sekitar 30 derajat yang secara efisien membuang tanah berlebih, serta roller pemadat yang bekerja bersama-sama untuk memastikan pemadatan yang baik. Dalam tinjauan terbaru mengenai desain peralatan pertanian dari MDPI pada tahun 2023 ditemukan fakta menarik tentang mesin-mesin ini. Laporan tersebut menyebutkan bahwa ketika digunakan di kondisi tanah berpasir, kedalaman parit yang dihasilkan tetap stabil sekitar 86,7% dari waktu penggunaan. Cukup baik untuk memenuhi kebutuhan petani di ladang mereka.

Bagaimana Sistem Hidrolik Memungkinkan Presisi dalam Pelapisan Parit

Aktuator hidrolik mengatur penetrasi bilah dan tekanan cetakan, memungkinkan operator menyesuaikan gaya antara 15–20 MPa. Adaptabilitas ini mengkompensasi variasi kepadatan tanah dan mempertahankan toleransi ketebalan lapisan ±5 mm, bahkan pada kemiringan hingga 25°.

Peran Unit Konveyor dan Pencetakan dalam Pembentukan Liner Kontinu

Sebuah konveyor mengirimkan beton yang telah dipre-mix ke dalam ruang pencetakan pada kecepatan 0,5–2 m/menit. Di dalamnya, pelat getar memadatkan material hingga kepadatan 92–95%. Sensor real-time mendeteksi rongga dan secara otomatis menyesuaikan laju pemberian material untuk mencegah cacat struktural.

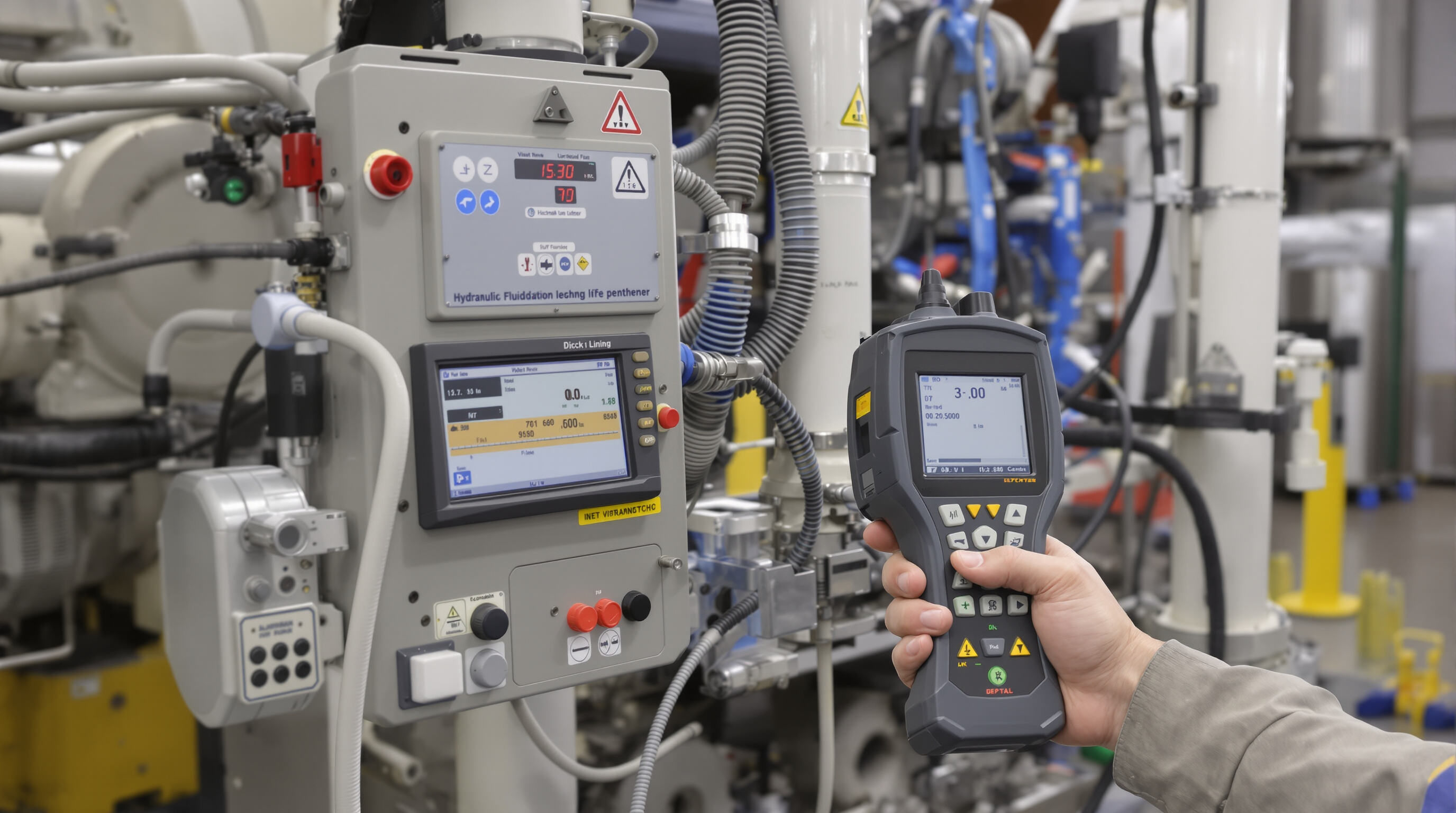

Integrasi Panel Kontrol untuk Pemantauan Operasional Real-Time

Panel kontrol modern mengumpulkan data mengenai tekanan hidrolik, kecepatan konveyor, dan sudut kemiringan ke dalam satu antarmuka. Ketika penyimpangan operasional melebihi 8% dari nilai yang telah disetel, alarm akan memberi peringatan kepada operator, mengurangi waktu henti akibat kesalahan sebesar 40% (MDPI, 2023) .

Pemeriksaan Keamanan Sebelum Operasi untuk Mesin Pelapis Parit Bentuk U

Memeriksa Tingkat Cairan Hidrolik dan Integritas Selang

Selalu periksa cairan hidrolik sebelum menjalankan peralatan berat. Pastikan tingkat cairan sesuai dengan spesifikasi yang ditentukan oleh pembuat mesin, dan periksa juga selang-selangnya. Apakah ada retakan? Tonjolan? Kebocoran di mana saja? Kekurangan cairan bukan hanya tidak nyaman—hal ini bisa menyebabkan masalah kavitasi pada pompa di masa mendatang. Dan jika selang-selang tersebut rusak sedikit saja, kita sedang membicarakan risiko serius seperti penurunan tekanan atau kegagalan total sistem. Periksa seluruh instalasi mulai dari pompa hingga ke titik-titik aktuator terhubung. Perhatikan adanya kotoran atau sisa residu yang menumpuk di sekitar titik-titik koneksi karena hal tersebut penting untuk diperhatikan. Jika ada yang terlihat sedikit saja tidak normal, segera ganti. Ini bukan perkara main-main. Menurut data BLS tahun 2022, hampir satu dari setiap tujuh kecelakaan alat berat di bidang konstruksi ada hubungannya dengan kegagalan sistem hidrolik.

Memverifikasi Koneksi Listrik dan Fungsi Tombol Berhenti Darurat

Menggunakan multimeter dapat membantu mendeteksi masalah pada komponen listrik seperti kabel yang longgar atau tanda-tanda korosi sebelum menjadi masalah besar. Di setiap stasiun kontrol, teknisi harus menekan tombol berhenti darurat untuk memastikan bahwa seluruh sistem benar-benar berhenti bekerja, baik dari motor maupun sistem hidrolik saat dibutuhkan. Setelah berhenti, proses memulai ulang tidak boleh terjadi secara otomatis, sehingga sebagian besar sistem memerlukan seseorang untuk secara manual memutar kunci terlebih dahulu. Langkah keselamatan ini mencegah mesin hidup tiba-tiba saat pekerja masih berada di dekatnya untuk melakukan perbaikan. Statistik menunjukkan bahwa sekitar seperempat kejadian tersetrum di tempat kerja sebenarnya disebabkan oleh kabel yang bermasalah atau kegagalan listrik di suatu tempat di lokasi kerja.

Memastikan Stabilitas Jalur dan Roda pada Medan Tidak Rata

Sebelum memulai pekerjaan, periksa jenis permukaan yang kita hadapi di sini. Jika kemiringan melebihi 5 derajat, jack penstabil harus dipasang untuk alasan keamanan. Gunakan jangka sorong untuk mengukur seberapa besar defleksi pada track pad, lalu putar setiap roda untuk memastikan putaran roda berjalan lancar tanpa ada goyangan. Hal ini penting karena telapak kaki (track) yang kendur atau poros yang tidak sejajar dapat menyebabkan masalah selip yang serius saat memindahkan beton, terutama jika kondisi tanah lembap atau basah. Jangan lupa juga melakukan pemeriksaan distribusi berat sejak awal. Pasang beban kalibrasi dan periksa keseimbangannya sebelum benar-benar memuat material untuk pekerjaan.

Memastikan Penyelarasan Ruang Cetak dengan Benar Sebelum Memulai

Gunakan waterpas laser silang untuk memverifikasi bahwa ruang cetakan tegak lurus terhadap rel konveyor. Keselarasan yang melebihi 2 mm dapat menyebabkan kebocoran beton atau dinding liner yang tidak rata, sehingga mengurangi integritas struktural. Lakukan uji coba tanpa beton dan sesuaikan ketinggian ruang cetakan sesuai dengan gambar rencana galian, hindari beban berlebih pada dongkrak hidrolik.

Prosedur Operasional Tahap-demi-Tahap untuk Mesin Pelapis Parit Bentuk U

Memulai Mesin dan Mengaktifkan Tekanan Hidrolik

Biarkan mesin diesel menyala selama sekitar 3 hingga 5 menit dalam keadaan idle sebelum melakukan hal lain. Perhatikan adanya getaran tidak biasa atau asap yang tidak normal yang keluar dari knalpot. Saat saatnya menghidupkan sistem hidrolik, lakukan secara perlahan dan amati secara cermat indikator tekanannya. Sebagian besar operator menemukan bahwa menunggu hingga tekanan stabil di antara 2000 hingga 2500 psi terbukti paling efektif sesuai rekomendasi OSHA saat ini untuk operasi hidrolik yang aman. Mekanik yang mengikuti prosedur pemanasan mesin sebelum digunakan, alih-alih langsung memulai pekerjaan berat, melaporkan keausan komponen berkurang sekitar 18 persen seiring waktu. Masuk akal memang, karena memberi kesempatan seluruh sistem untuk pemanasan secara memadai pada dasarnya memperpanjang umur peralatan secara keseluruhan.

Mengaktifkan Sistem Konveyor dengan Suplai Beton Siap Pakai

Isi beton siap pakai ke dalam hopper, pertahankan tingkat pengisian sekitar 65–75% untuk menghindari tumpahan. Mulai operasi konveyor pada kecepatan 50%, sinkronkan dengan auger untuk memastikan aliran yang stabil. Verifikasi bahwa mekanisme penyetel sudut lereng menyelaraskan dengan kemiringan parit sebelum meningkatkan kecepatan.

Menyetel Kecepatan Molding Berdasarkan Kondisi Tanah dan Kemiringan

| Jenis tanah | Kecepatan yang disarankan | Penyetelan Ketebalan Liner |

|---|---|---|

| Berpasir | 1.2 m/menit | +10% ketebalan dasar |

| Bertanah lempung | 0.8 m/menit | -15% untuk mencegah retak |

| Campuran kerikil | 0,5 m/menit | Pemadatan sisi yang diperkuat |

Kurangi kecepatan sebesar 20–40% pada lereng yang melebihi 15° untuk menjaga stabilitas, karena operasi yang lebih cepat meningkatkan risiko runtuh sebesar 32% (Geotechnical Engineering Journal 2024).

Pemantauan Ketebalan Liner dan Hasil Akhir Permukaan Secara Real Time

Sensor berpanduan laser memantau ketebalan liner, memicu peringatan jika terjadi penyimpangan melebihi ±5 mm. Sesuaikan tenaga press hidrolik melalui panel kontrol bila diperlukan. Atasi cacat permukaan seperti kantuk udara atau tonjolan segera dengan mengurangi kecepatan conveyor dan melakukan koreksi manual menggunakan sekop.

Mematikan Mesin Pelapis Parit Bentuk U Setelah Selesainya Shift Kerja

Mulai dengan mematikan sistem hidrolik terlebih dahulu dan tunggu sekitar 90 detik agar tekanan sisa sepenuhnya terbuang sebelum mematikan mesin. Setelah menjalankan mesin, periksa secara menyeluruh kedua ruang cetak dan sabuk pengangkut. Sisa beton yang mengeras harus dibersihkan dalam waktu sekitar setengah jam agar tidak menempel secara permanen, sebagaimana yang direkomendasikan dalam dokumen pemeliharaan NCMA tahun lalu. Jangan lupa mengunci semua panel kontrol dengan aman dan melepas kabel terminal baterai juga. Hal ini membantu mengurangi risiko kebakaran, terutama jika ada penumpukan debu di sekitar komponen listrik.

Bahaya Operasional Umum dan Strategi Mitigasi Risiko

Titik Tekanan dan Bagian Bergerak: Melindungi Pekerja di Dekat Zona Pencetakan

Zona pencetakan memiliki beberapa titik tekan (pinch points) tempat roller, roda gigi, dan sabuk pengangkut saling berinteraksi. Menurut analisis OSHA tahun 2023, 23% cedera akibat peralatan konstruksi disebabkan oleh bagian bergerak yang tidak terlindung. Mitigasi yang efektif mencakup:

- Memasang sistem penghalang interlock yang menghentikan operasi ketika pintu akses terbuka

- Menggunakan sensor keamanan laser untuk mendeteksi personel dalam jarak 12 inci dari zona bahaya

- Melaksanakan rapat keamanan harian dengan peta bahaya yang spesifik untuk lokasi

Tim yang menggunakan sistem deteksi gerak inframerah melaporkan penurunan insiden kontak sebesar 41% dibandingkan tim yang hanya mengandalkan pengaman mekanis (Ponemon 2022).

Mengelola Risiko Overheating pada Penggunaan Mesin Pelapis Parit Berbentuk U Secara Berkepanjangan

Beroperasi di atas 90°F meningkatkan risiko kerusakan fluida hidrolis, dengan viskositas menurun sebesar 18% per kenaikan 15°F (Fluid Power Institute 2023). Untuk mengelola panas:

- Pasang sensor suhu real-time pada pompa dan katup

- Programkan siklus pendinginan otomatis setiap 45 menit

- Lakukan analisis oli setiap 250 jam untuk mendeteksi degradasi termal

Situs yang menggunakan alat pencitraan termal mengurangi waktu henti terkait overheating sebesar 63% dibandingkan inspeksi visual.

Mencegah Penyumbatan Beton pada Mekanisme Pemberian Material

Ukuran agregat yang tidak konsisten menyebabkan 72% penyumbatan pada produksi lapisan U-shaped (Concrete Products Association 2023). Strategi pencegahan meliputi:

- Memasang saringan getar untuk menghilangkan puing berukuran lebih besar dari 3/4"

- Menjaga sudut minimum 45° pada tempat penyimpanan untuk aliran material yang lancar

- Memprogram ulir penggerak untuk berputar mundur setiap 90 detik selama jeda pencampuran

Operasi yang menggunakan analis agregat berpanduan laser di titik masuk pemberi material mengalami penyumbatan 89% lebih sedikit dibandingkan dengan penyaringan manual.

Keselamatan dan Praktik Pemeliharaan Terbaik untuk Daya Tahan Mesin

Pemeliharaan yang tepat terhadap Mesin Lapisan Parit U Shape sangat penting demi keselamatan dan daya tahan. Rencana pemeliharaan terstruktur mencegah kegagalan tak terduga dan dapat mengurangi biaya perbaikan hingga 40% (Gregory Poole 2025). Berikut adalah rutinitas harian, mingguan, dan bulanan, serta wawasan tentang tren pemeliharaan prediktif.

Pembersihan Harian dan Penghilangan Sisa Material dari Cetakan U Shape

Mulai setiap shift dengan membersihkan beton yang mengeras dan puing-puing dari cetakan menggunakan alat non-abrasif. Tumpukan yang melebihi 5 mm dapat menyebabkan distorsi dimensi liner dan mengakibatkan pekerjaan ulang. Untuk sisa kotoran yang sulit dihilangkan, gunakan agen pembersih yang dapat terurai secara hayati dan disetujui oleh produsen.

Pelumasan Mingguan pada Rantai, Jalur, dan Sambungan Hidrolik

Lakukan pelumasan pada titik-titik putar dan sambungan silinder hidrolik setiap 50 jam operasi dengan gemuk tahan panas yang sesuai untuk mesin berat. Fokus pada roda jalan (track rollers)—pelumasan yang tidak tepat menyebabkan 23% kegagalan jalur prematur. Setelah dilumasi, periksa kesejajaran untuk mencegah keausan tidak merata.

Pemeriksaan Bulanan pada Pelat Aus dan Jadwal Penggantian

Periksa pelat aus, bushing, dan batang silinder hidrolik setiap 150 jam operasi. Gunakan pengukur celah (feeler gauge) untuk mengukur jarak komponen, gantilah bagian jika toleransi melebihi 0,8 mm. Gunakan label berwarna—merah untuk penggantian segera, kuning untuk pemantauan—guna memudahkan pelacakan inventaris.

Analisis Tren: Adopsi Pemeliharaan Prediktif dalam Operasi Pelapisan Parit

Operator progresif kini memasang sensor getaran IoT dan spektrometer cairan hidrolik untuk memprediksi kegagalan bantalan 200–300 jam sebelumnya. Penelitian menunjukkan bahwa pemeliharaan prediktif mengurangi waktu henti tak terencana sebesar 67% dibandingkan pendekatan reaktif. Integrasi data perbaikan historis untuk menyempurnakan jadwal penggantian dan memperpanjang umur peralatan.

Bagian FAQ

Apa itu Mesin Pelapis Parit Berbentuk U?

Mesin Pelapis Parit Berbentuk U adalah peralatan khusus yang digunakan untuk membangun parit dengan pelapis berbentuk U, biasanya digunakan di lahan pertanian atau lokasi konstruksi untuk mengelola drainase atau irigasi air.

Bagaimana sistem hidrolik pada mesin bekerja?

Sistem hidrolik mengatur penetrasi bilah dan tekanan cetakan untuk menyesuaikan diri dengan berbagai kondisi tanah, memastikan ketebalan pelapis yang konsisten dan operasi yang presisi.

Mengapa pemeriksaan keselamatan sebelum operasi penting?

Pemeriksaan keselamatan sebelum operasi sangat penting untuk mengidentifikasi dan mencegah bahaya potensial, seperti kegagalan hidrolik atau listrik, yang dapat menyebabkan kegagalan sistem atau insiden keselamatan.

Apa saja bahaya operasional umum untuk mesin ini?

Bahaya umum termasuk titik jepitan dari bagian yang bergerak, risiko panas berlebih, dan penghalang beton di dalam mekanisme pemberian makan.

Mengapa pemeliharaan rutin sangat penting bagi mesin ini?

Pemeliharaan rutin memastikan usia pakai dan keselamatan mesin, mencegah kegagalan tak terduga serta mengurangi biaya perbaikan secara signifikan.

Daftar Isi

- Memahami Mesin Pengecoran Saluran Berbentuk U dan Komponen Utamanya

- Pemeriksaan Keamanan Sebelum Operasi untuk Mesin Pelapis Parit Bentuk U

-

Prosedur Operasional Tahap-demi-Tahap untuk Mesin Pelapis Parit Bentuk U

- Memulai Mesin dan Mengaktifkan Tekanan Hidrolik

- Mengaktifkan Sistem Konveyor dengan Suplai Beton Siap Pakai

- Menyetel Kecepatan Molding Berdasarkan Kondisi Tanah dan Kemiringan

- Pemantauan Ketebalan Liner dan Hasil Akhir Permukaan Secara Real Time

- Mematikan Mesin Pelapis Parit Bentuk U Setelah Selesainya Shift Kerja

- Bahaya Operasional Umum dan Strategi Mitigasi Risiko

- Keselamatan dan Praktik Pemeliharaan Terbaik untuk Daya Tahan Mesin

- Pembersihan Harian dan Penghilangan Sisa Material dari Cetakan U Shape

- Pelumasan Mingguan pada Rantai, Jalur, dan Sambungan Hidrolik

- Pemeriksaan Bulanan pada Pelat Aus dan Jadwal Penggantian

- Analisis Tren: Adopsi Pemeliharaan Prediktif dalam Operasi Pelapisan Parit

- Bagian FAQ