Compreender o Máquina de Revestimento de Valetas em Forma de U e dos seus componentes essenciais

Elementos Estruturais Principais da Máquina de Revestimento de Vala em Formato U

A Máquina de Revestimento de Vala em Formato U vem equipada com um chassis de aço reforçado, além de um sistema de escavação de duplo eixo que ajuda a manter uma profundidade uniforme durante todo o processo de escavação. Algumas partes-chave desta máquina merecem destaque: há o molde-faca, capaz de lidar com profundidades de até 300 mm; as lâminas posicionadas em cerca de 30 graus, que removem eficientemente o excesso de solo; e os rolos de compactação, que atuam em conjunto para firmar adequadamente o solo. Uma análise recente sobre o design de equipamentos agrícolas publicada pela MDPI em 2023 revelou algo interessante sobre essas máquinas. Foi constatado que, ao trabalhar em condições de solo arenoso, a profundidade da vala permanece estável cerca de 86,7% do tempo. Nada mau para as necessidades dos agricultores no campo.

Como os Sistemas Hidráulicos Permitem Precisão no Revestimento de Valas

Atuadores hidráulicos regulam a penetração da lâmina e a pressão do molde, permitindo que os operadores ajustem as forças entre 15–20 MPa. Essa adaptabilidade compensa as variações na densidade do solo e mantém uma tolerância de ±5 mm na espessura do revestimento, mesmo em inclinações de até 25°.

O Papel das Unidades de Transporte e Moldagem na Formação Contínua do Revestimento

Um transportador alimenta concreto pré-misturado na câmara de moldagem com velocidades de 0,5–2 m/min. No interior, placas de vibração compactam o material até uma densidade de 92–95%. Sensores em tempo real detectam vazios e ajustam automaticamente a taxa de alimentação para prevenir defeitos estruturais.

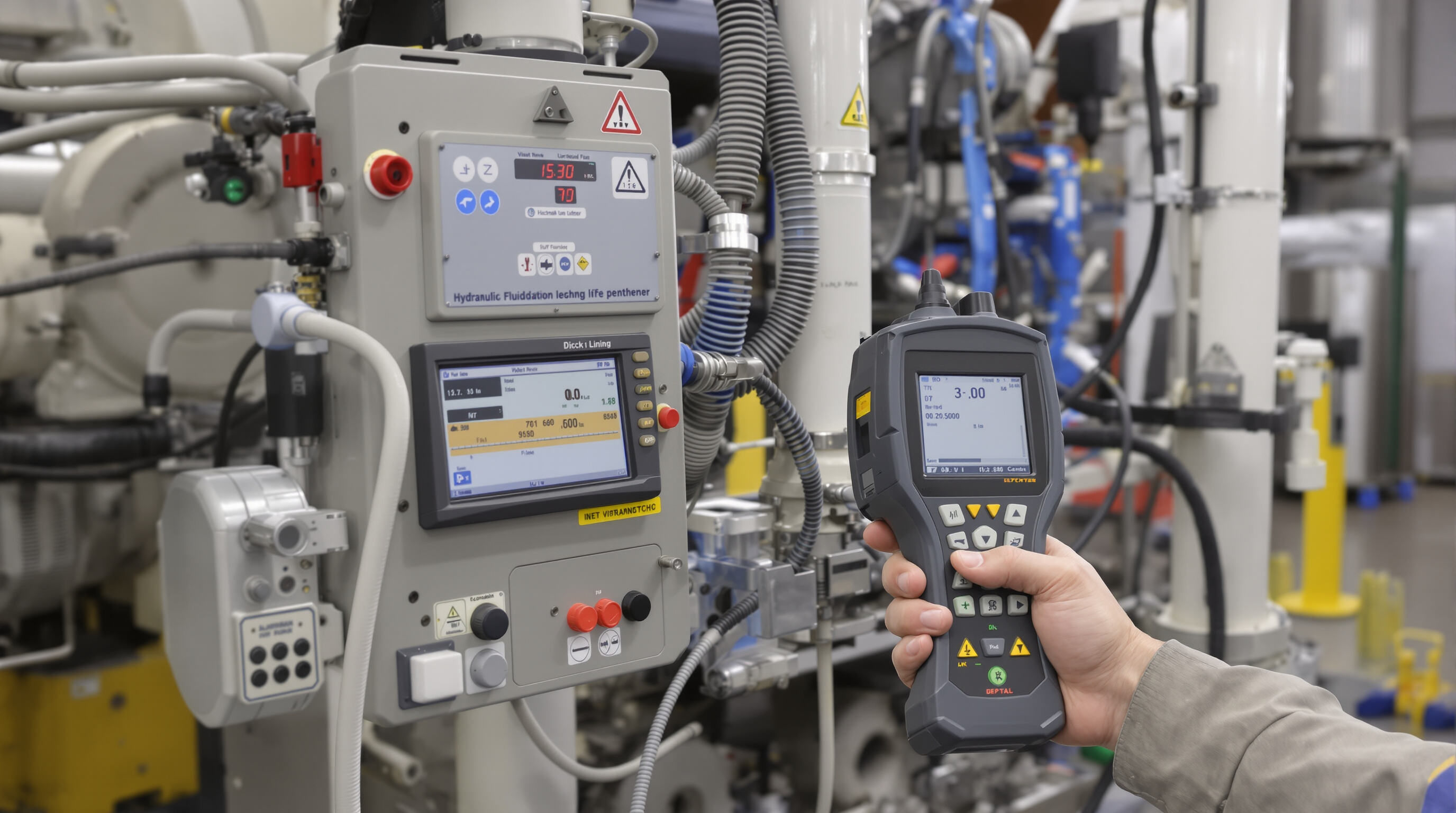

Integração de Painéis de Controle para Monitoramento Operacional em Tempo Real

Painéis modernos de controle reúnem dados sobre pressão hidráulica, velocidade do transportador e ângulo de inclinação em uma única interface. Quando as variações operacionais excedem 8% dos valores predefinidos, alarmes alertam os operadores, reduzindo o tempo de inatividade relacionado a erros em 40% (MDPI, 2023) .

Verificações de Segurança Antes da Operação da Máquina de Revestimento em Formato U

Verificação dos Níveis de Fluido Hidráulico e Integridade das Mangueiras

Sempre verifique o fluido hidráulico antes de iniciar o funcionamento de qualquer equipamento de grande porte. Certifique-se de que está no nível especificado pelo fabricante da máquina e examine cuidadosamente as mangueiras também. Há rachaduras? Inchaços? Vazamentos? Estar com o nível baixo de fluido não é apenas inconveniente – isso pode causar problemas de cavitação na bomba ao longo do tempo. E se as mangueiras estiverem danificadas de alguma forma, estamos falando de riscos sérios, como queda de pressão ou falha total do sistema. Percorra toda a configuração, desde a bomba até onde os atuadores se conectam. Observe qualquer sujeira ou resíduo acumulado nas conexões, pois esses fatores são importantes. Se algo parecer minimamente anormal, substitua-o rapidamente. Isso é algo muito sério. De acordo com dados do BLS de 2022, quase um de cada sete acidentes com equipamentos na construção civil estão relacionados a falhas nos sistemas hidráulicos.

Verificando Conexões Elétricas e Funcionamento do Botão de Emergência

Utilizar um multímetro ajuda a identificar problemas em condutos elétricos, como conexões soltas ou sinais de corrosão, antes que se tornem questões maiores. Em cada estação de controle, os técnicos devem acionar os botões de parada de emergência para garantir que tudo seja desligada corretamente, tanto dos motores quanto dos sistemas hidráulicos, quando necessário. Além disso, após uma parada, a reinicialização não deve ocorrer acidentalmente, sendo que a maioria dos sistemas requer que alguém ligue manualmente uma chave. Essa medida de segurança evita que máquinas voltem a funcionar repentinamente enquanto trabalhadores ainda estão próximos realizando reparos. Estatísticas mostram que cerca de um quarto dos casos de eletrocussão no ambiente de trabalho têm como origem falhas na fiação ou falhas elétricas em algum ponto do local.

Verificando Estabilidade dos Trilhos e Rodas em Terrenos Irregulares

Antes de iniciar o trabalho, verifique o tipo de terreno com o qual estamos lidando. Se a inclinação ultrapassar 5 graus, os macacos estabilizadores devem ser posicionados para garantir a segurança. Utilize um paquímetro para medir quanto os apoios de esteira estão deformando, em seguida gire cada roda para garantir que girem suavemente, sem apresentar oscilações. É importante acertar isso, pois esteiras soltas ou eixos alinhados incorretamente podem causar graves problemas de deslizamento ao bombear concreto, especialmente em terrenos úmidos ou molhados. Não se esqueça de realizar também, logo no início, verificações de distribuição de peso. Coloque os pesos de calibração em posição e observe como tudo se equilibra antes de carregar efetivamente os materiais para o serviço.

Verificando o Alinhamento Adequado da Câmara de Moldagem Antes da Partida

Utilize níveis a laser de cruzamento para verificar se a câmara de moldagem está perpendicular aos trilhos do transportador. Desalinhamento superior a 2 mm pode levar à infiltração de concreto ou paredes do revestimento irregulares, comprometendo a integridade estrutural. Realize testes em vazio e ajuste a altura da câmara para corresponder às plantas de escavação, evitando esforço excessivo nos elevadores hidráulicos.

Procedimento Operacional Passo a Passo para a Máquina de Revestimento de Vala em Formato U

Iniciando o Motor e Inicializando a Pressão Hidráulica

Deixe o motor a diesel funcionar por cerca de 3 a 5 minutos em marcha lenta antes de fazer qualquer outra coisa. Fique atento a qualquer vibração estranha ou fumaça incomum saindo do escapamento. Quando for a hora de ativar o sistema hidráulico, faça isso lentamente e observe de perto os manômetros de pressão. A maioria dos operadores descobre que é melhor esperar até que a pressão se estabilize entre 2000 e 2500 psi, o que, segundo a OSHA recomenda atualmente, é ideal para operações hidráulicas seguras. Mecânicos que seguem esse procedimento de partida a frio, em vez de iniciar imediatamente trabalhos pesados, relatam cerca de 18% menos desgaste nos componentes ao longo do tempo. Realmente faz sentido, já que permitir que tudo aqueça adequadamente tende a prolongar a vida útil do equipamento em geral.

Ativando o Sistema de Transporte com Suprimento de Concreto Pré-Misturado

Carregue o concreto pré-misturado no funil, mantendo um nível de preenchimento de 65–75% para evitar transbordamento. Inicie a operação do transportador em 50% da velocidade, sincronizando-o com a rosca sem-fim para garantir um fluxo contínuo. Verifique que o mecanismo de ajuste do ângulo de inclinação alinha-se com a inclinação do canal antes de aumentar a velocidade.

Ajuste da Velocidade de Moldagem com Base nas Condições do Solo e na Inclinação

| Tipo de solo | Velocidade recomendada | Ajuste da Espessura do Revestimento |

|---|---|---|

| De areia | 1,2 m/min | +10% de espessura da base |

| Argiloso | 0,8 m/min | -15% para prevenir rachaduras |

| Mistura de cascalho | 0,5 m/min | Compactação lateral reforçada |

Reduza a velocidade em 20–40% em inclinações superiores a 15° para manter a estabilidade, pois a operação mais rápida aumenta os riscos de colapso em 32% (Revista de Engenharia Geotécnica, 2024).

Monitoramento em Tempo Real da Espessura e Acabamento Superficial do Revestimento

Sensores com guia a laser monitoram a espessura do revestimento, acionando alertas para desvios além de ±5 mm. Ajuste a força do prensa-hidráulica por meio do painel de controle quando necessário. Corrija imediatamente defeitos superficiais, como bolsas de ar ou saliências, reduzindo a velocidade do transportador e aplicando correções manuais com desempenadeira.

Desligamento da Máquina de Revestimento em Formato U Após o Término do Turno

Comece desligando primeiro o sistema hidráulico e aguarde cerca de 90 segundos para que qualquer pressão residual seja completamente drenada antes de desligar o motor. Após operar a máquina, verifique cuidadosamente tanto a câmara de moldagem quanto a esteira transportadora. Qualquer concreto endurecido deve ser limpo dentro de meia hora, aproximadamente, para evitar que adere permanentemente, conforme recomendado nos documentos de manutenção da NCMA do ano passado. Não se esqueça de trancar com segurança todos os painéis de controle e desconectar também os terminais da bateria. Isso ajuda a reduzir riscos de incêndio, especialmente importante quando há acúmulo de poeira em torno dos componentes elétricos.

Riscos Operacionais Comuns e Estratégias de Mitigação

Pontos de Estrangulamento e Peças em Movimento: Protegendo Trabalhadores Próximos à Zona de Moldagem

A zona de moldagem contém múltiplos pontos de estrangulamento onde rolos, engrenagens e esteiras interagem. De acordo com uma análise da OSHA de 2023, 23% dos ferimentos com equipamentos de construção resultam de peças em movimento sem proteção. A mitigação eficaz inclui:

- Instalar sistemas de barreira intertravados que interrompem a operação quando as portas de acesso abrem

- Utilizar sensores de proximidade a laser para detectar pessoal dentro de 30 cm das zonas de perigo

- Realizar breves reuniões diárias de segurança com mapas de riscos específicos do local

Equipes que utilizaram sistemas de detecção de movimento por infravermelho relataram uma redução de 41% nos incidentes de contato em comparação com aquelas que utilizaram proteções mecânicas (Ponemon 2022).

Gerenciando os Riscos de Superaquecimento no Uso Prolongado de Máquinas para Revestimento de Valas em U

Operar acima de 32°C aumenta o risco de degradação do fluido hidráulico, com a viscosidade caindo 18% a cada aumento de 8°C (Fluid Power Institute 2023). Para gerenciar o calor:

- Instalar sensores de temperatura em tempo real nas bombas e válvulas

- Programar ciclos automáticos de resfriamento a cada 45 minutos

- Realizar análises do óleo a cada 250 horas para detectar degradação térmica

Locais que utilizaram ferramentas de imagem térmica reduziram o tempo de inatividade relacionado ao superaquecimento em 63% em comparação com inspeções visuais.

Prevenção de Obstruções no Mecanismo de Alimentação

O tamanho inconsistente dos agregados causa 72% das obstruções na produção de revestimento em U (Concrete Products Association 2023). Estratégias de prevenção incluem:

- Instalar peneiras vibratórias para remover detritos maiores que 3/4"

- Manter um ângulo mínimo de 45° no funil para garantir o fluxo suave do material

- Programar os parafusos transportadores para inverter a cada 90 segundos durante pausas na mistura

Operações que utilizam analisadores de agregados com guia a laser nas entradas dos alimentadores apresentaram 89% menos obstruções do que aquelas que usam peneiramento manual.

Segurança e Práticas Recomendadas de Manutenção de Equipamentos para Maior Durabilidade

A manutenção adequada da sua Máquina para Revestimento de Valas em Formato U é essencial para a segurança e durabilidade. Um plano estruturado de manutenção evita falhas inesperadas e pode reduzir custos de reparo em até 40% (Gregory Poole 2025). Abaixo estão listados procedimentos diários, semanais e mensais, além de informações sobre tendências em manutenção preditiva.

Limpeza Diária e Remoção de Resíduos do Molde de Formato U

Inicie cada turno removendo o concreto endurecido e detritos da matriz de moldagem utilizando ferramentas não abrasivas. Acúmulos superiores a 5 mm podem distorcer as dimensões do revestimento e levar à necessidade de retrabalho. Para resíduos difíceis, aplique agentes de limpeza biodegradáveis aprovados pelo fabricante.

Lubrificação Semanal das Correntes, Trilhos e Juntas Hidráulicas

Lubrifique os pontos de pivô e juntas dos cilindros hidráulicos a cada 50 horas de operação com graxa de alta temperatura adequada para maquinário pesado. Dê ênfase aos roletes dos trilhos — lubrificação inadequada contribui para 23% das falhas prematuras nos trilhos. Após a lubrificação, verifique o alinhamento para evitar desgaste irregular.

Inspeção Mensal das Chapas de Desgaste e Agendamento de Substituições

Inspeccione as chapas de desgaste, buchas e hastes dos cilindros hidráulicos a cada 150 horas de operação. Utilize calibradores para medir as folgas dos componentes, substituindo as peças quando as tolerâncias excederem 0,8 mm. Aplique etiquetas coloridas — vermelho para substituição imediata, amarelo para monitoramento — para melhorar o controle de estoque.

Análise de Tendência: Adoção de Manutenção Preditiva em Operações de Revestimento de Valas

Operadores progressistas agora utilizam sensores de vibração IoT e espectrômetros de fluido hidráulico para prever falhas em rolamentos com antecedência de 200–300 horas. Pesquisas mostram que a manutenção preditiva reduz a interrupção não planejada em 67% em comparação com abordagens reativas. Integre dados históricos de reparos para aprimorar os cronogramas de substituição e prolongar a vida útil do equipamento.

Seção de Perguntas Frequentes

O que é uma Máquina de Revestimento de Vala em Formato U?

Uma Máquina de Revestimento de Vala em Formato U é um equipamento especializado usado para construir valas com revestimentos em forma de U, normalmente em fazendas ou canteiros de obras para gerenciar drenagem ou irrigação de água.

Como funciona o sistema hidráulico da máquina?

O sistema hidráulico regula a penetração da lâmina e a pressão do molde para se adaptar a diferentes condições do solo, garantindo espessura consistente do revestimento e operação precisa.

Por que as verificações de segurança antes da operação são importantes?

As verificações de segurança pré-operacionais são cruciais para identificar e prevenir possíveis riscos, como falhas hidráulicas ou elétricas, que poderiam levar a falhas no sistema ou incidentes de segurança.

Quais são os riscos operacionais comuns para esta máquina?

Os riscos comuns incluem pontos de pinça provenientes de peças móveis, riscos de superaquecimento e obstruções de concreto no mecanismo de alimentação.

Por que a manutenção regular é crucial para a máquina?

A manutenção regular garante a durabilidade e a segurança da máquina, prevenindo falhas inesperadas e reduzindo significativamente os custos de reparo.

Sumário

-

Compreender o Máquina de Revestimento de Valetas em Forma de U e dos seus componentes essenciais

- Elementos Estruturais Principais da Máquina de Revestimento de Vala em Formato U

- Como os Sistemas Hidráulicos Permitem Precisão no Revestimento de Valas

- O Papel das Unidades de Transporte e Moldagem na Formação Contínua do Revestimento

- Integração de Painéis de Controle para Monitoramento Operacional em Tempo Real

- Verificações de Segurança Antes da Operação da Máquina de Revestimento em Formato U

-

Procedimento Operacional Passo a Passo para a Máquina de Revestimento de Vala em Formato U

- Iniciando o Motor e Inicializando a Pressão Hidráulica

- Ativando o Sistema de Transporte com Suprimento de Concreto Pré-Misturado

- Ajuste da Velocidade de Moldagem com Base nas Condições do Solo e na Inclinação

- Monitoramento em Tempo Real da Espessura e Acabamento Superficial do Revestimento

- Desligamento da Máquina de Revestimento em Formato U Após o Término do Turno

- Riscos Operacionais Comuns e Estratégias de Mitigação

- Segurança e Práticas Recomendadas de Manutenção de Equipamentos para Maior Durabilidade

- Limpeza Diária e Remoção de Resíduos do Molde de Formato U

- Lubrificação Semanal das Correntes, Trilhos e Juntas Hidráulicas

- Inspeção Mensal das Chapas de Desgaste e Agendamento de Substituições

- Análise de Tendência: Adoção de Manutenção Preditiva em Operações de Revestimento de Valas

- Seção de Perguntas Frequentes